Robot articolato per la produzione di prodotti flessibili

- Dettagli

- Hits: 9247

Il Melfa Robot industriali serie di Mitsubishi Electric include tra gli altri Articolato. Grazie al loro motore e amplificatore ad alte prestazioni, sono adatti per applicazioni che richiedono alta precisione e velocità. Inoltre, lo sono Robot industriali può essere combinato con altri dispositivi del produttore come uno SPS o con uno Servomotore. Di seguito puoi scoprire le novità in questo settore e come possono essere utilizzati i robot a braccio articolato.

contenuto

- Applicazioni per robot articolati Mitsubishi

Applicazioni per robot articolati Mitsubishi

I robot a braccio articolato riducono della metà il tempo al banco di prova per i turbocompressori a gas di scarico

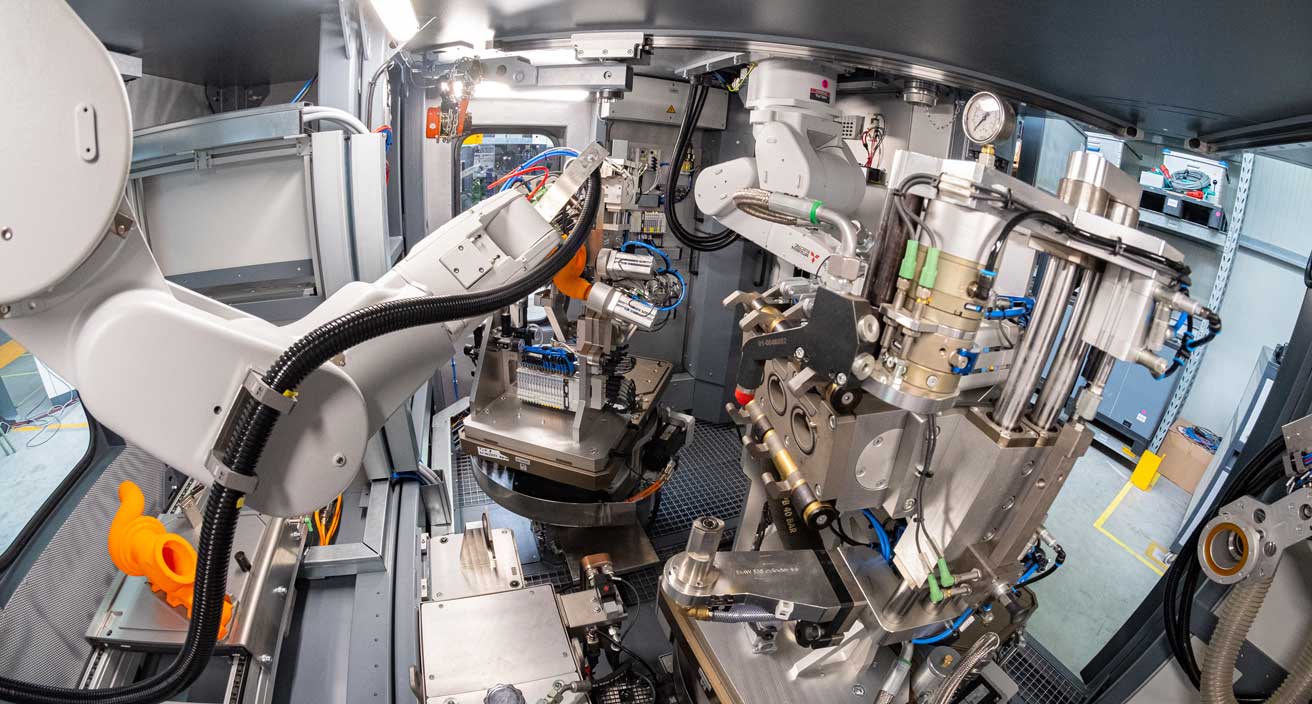

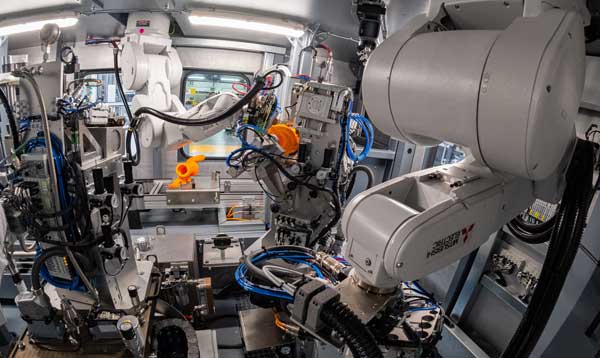

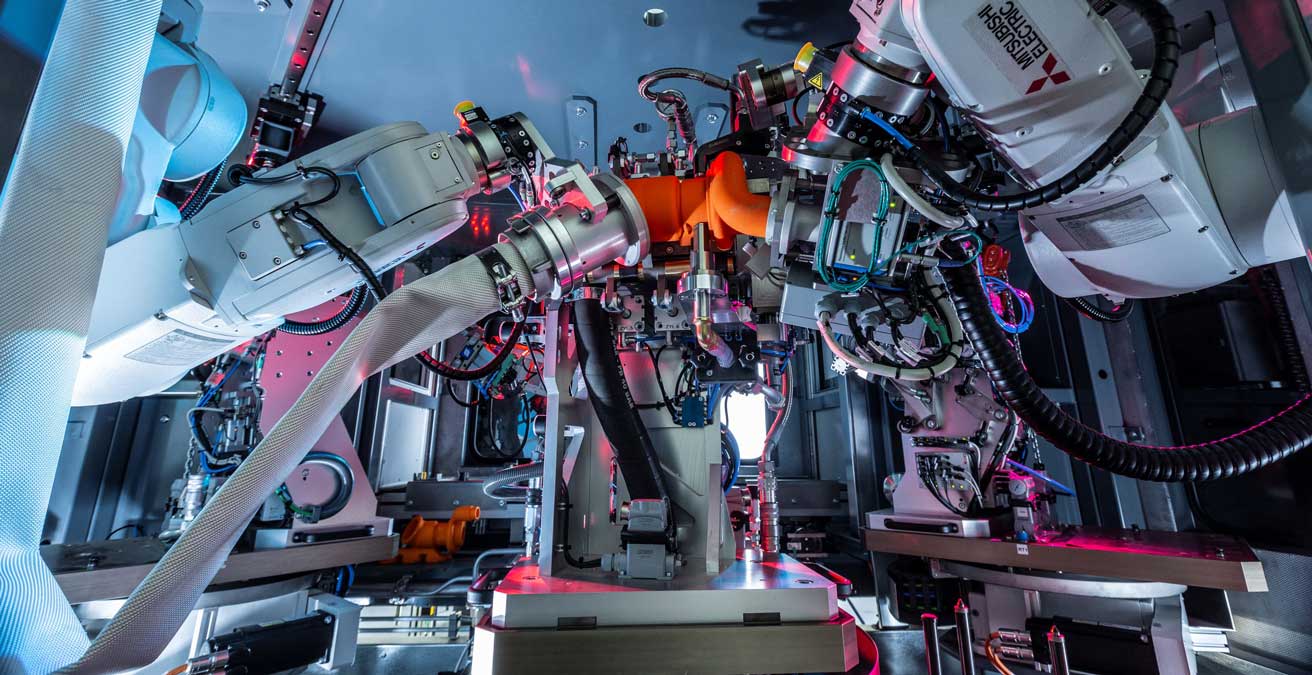

24.02.2021 | Automazione Hahn ha avuto successo con un nuovo sviluppo, la procedura di test per il test in linea di Componenti automobilistici tagliare a metà. Ciò richiede tre Articolatotestare i turbocompressori in testa su un banco di prova. Quando si tratta di robotica, l'azienda di Rheinböllen si affida alle soluzioni compatte della serie Melfa di Mitsubishi Electric.

Cosa c'è di meglio di Capacità? Ancora più cubatura. Quello che era vero ai tempi dei buoni vecchi motori aspirati non è più obbligatorio, al più tardi con la disponibilità di serie dei turbocompressori. I laici in particolare sono spesso sorpresi dalle prestazioni dei piccoli motori possono radunarsi se sono caricati correttamente da un turbocompressore a gas di scarico. Questi quindi fanno girare la ruota correttamente e più sono veloci più sono piccoli. Le due ruote della turbina del compressore lo fanno emergere, soprattutto nei motori di piccola cilindrata 300.000 min-1.

Tre robot a braccio articolato per i turbo

Per questo difficilmente immaginabile RPM sul lungo raggio le tolleranze di fabbricazione di tutti i componenti devono avvicinarsi allo zero. Hahn ha sviluppato un banco di prova per monitorarli. Con esso, le routine di test abituali fino ad oggi potrebbero essere dimezzate da 1 minuto a 30 secondi. Tre robot a braccio articolato Melfa di Mitsubishi Electric assumono la gestione completamente automatica dei componenti nel banco di prova e il loro contatto sicuro nelle stazioni di prova con i loro sensori complessi. Questi robot industriali a volte devono rendersi molto piccoli.

Per questo difficilmente immaginabile RPM sul lungo raggio le tolleranze di fabbricazione di tutti i componenti devono avvicinarsi allo zero. Hahn ha sviluppato un banco di prova per monitorarli. Con esso, le routine di test abituali fino ad oggi potrebbero essere dimezzate da 1 minuto a 30 secondi. Tre robot a braccio articolato Melfa di Mitsubishi Electric assumono la gestione completamente automatica dei componenti nel banco di prova e il loro contatto sicuro nelle stazioni di prova con i loro sensori complessi. Questi robot industriali a volte devono rendersi molto piccoli.

I nuovi controlli da banco prova completamente assemblati turbocompressore in termini di funzionalità e prestazioni. Ciò richiede una serie di test individuali come la velocità della ruota della turbina, la pressione di sovralimentazione applicata nella direzione del motore, la pressione dinamica davanti alla ruota della turbina, la temperatura del caricatore, la posizione dell'attuatore, la generazione di rumore, nonché la pressione dell'olio e flusso di lubrificante.

Sensore per una guida autonoma sicura in qualsiasi condizione atmosferica

Sensore per una guida autonoma sicura in qualsiasi condizione atmosferica

Rispetto al futuro Operazione su strada i turbocompressori sul banco prova non sono azionati dal flusso dei gas di scarico di un motore a combustione interna, ma subentra l'aria fredda. La pressione e la portata in volume possono essere regolate. In questo modo è possibile mappare il più praticamente possibile stati operativi variabili.

Un turbocompressore accuratamente testato lascia il banco di prova ogni 30 secondi. Questo è quasi due volte più velocecome può funzionare un banco di prova precedentemente utilizzato dai fornitori automobilistici. “Il sistema è progettato per turbocompressori a gas di scarico. Tuttavia, può anche essere convertito con kit di conversione per testare e-booster o turbocompressori per celle a combustibile ", spiega Martin Sulzbacher, Project manager nello sviluppo di Hahn Automation.

Un turbocompressore accuratamente testato lascia il banco di prova ogni 30 secondi. Questo è quasi due volte più velocecome può funzionare un banco di prova precedentemente utilizzato dai fornitori automobilistici. “Il sistema è progettato per turbocompressori a gas di scarico. Tuttavia, può anche essere convertito con kit di conversione per testare e-booster o turbocompressori per celle a combustibile ", spiega Martin Sulzbacher, Project manager nello sviluppo di Hahn Automation.

Questa flessibilità tiene conto dello sviluppo che propulsione alternativa dell'idrogeno aumenterà di importanza in futuro. Il banco di prova può quindi essere successivamente convertito in e-booster di prova quando le unità a celle a combustibile entrano in produzione su larga scala.

Le unità centrali per la movimentazione completa sono i robot a braccio articolato della Serie Melfa RV di Mitsubishi Electric con cinematica altamente dinamica su sei assi. Le unità sono progettate nelle dimensioni RV-20FM-D1-S15 per un carico al polso fino a 20 kg. Il raggio d'azione è di circa 1,1 m.

Tecnologie chiave per l'implementazione della guida autonoma

Tecnologie chiave per l'implementazione della guida autonoma

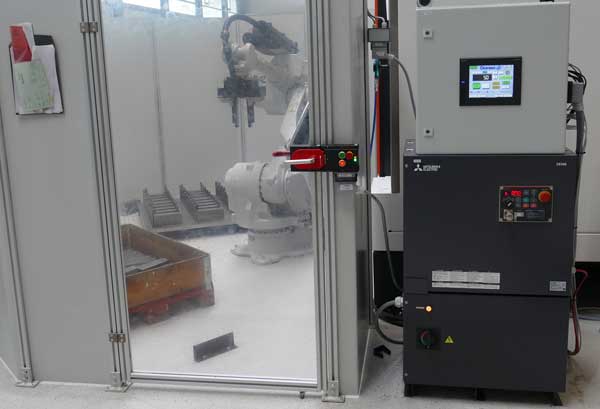

Tre di questi robot a braccio articolato sono stati installati in alto nel banco di prova in uno spazio molto ridotto. Durante la progettazione della cella, il produttore della macchina si è assicurato di risparmiare spazio. Ha condensato i processi complessi in modo tale che l'intera cellula sia pronta per la connessione in una Contenitore d'oltremare si adatta.

"A parte il Vantaggi logistici: Semplicemente non abbiamo posto nella produzione industriale. Non ci sono aree spaziose", afferma Martin Sulzbacher. In pratica, i sistemi di fine linea in particolare, come la tecnologia del banco prova, devono accontentarsi dello spazio ancora disponibile.

I robot devono collaborare

questo La mancanza di spazio porta al fatto che le sequenze di test si sovrappongono inevitabilmente per ragioni di spazio e tempo. I robot a braccio articolato di Mitsubishi Electric devono condividere il loro spazio di lavoro di conseguenza e interagire tra loro in modo cooperativo. Osservando il banco di prova, diventa chiaro che i robot a braccio articolato montati sotto il soffitto devono continuare a rendersi piccoli.

Anche l' Controller-Le unità per i robot sono così compatte che Hahn è stato in grado di integrarle direttamente nel guscio esterno del banco di prova una volta posizionate una sopra l'altra. Ciò significa che non ci sono più controller indipendenti nel modo in cui le applicazioni.

Il tempo di prova è di 28 secondi, lasciando 2 secondi per la manipolazione. "Abbiamo pensato a un sistema intelligente per questo, che ci ha aiutato con l'idea dei processi di movimentazione con i robot chic di Mitsubishi Electric", osserva Sulzbacher. Nessun altro produttore Mi inserisco nel banco di prova per risparmiare spazio.

La cyber-difesa multilivello protegge le auto collegate in rete dagli attacchi

La cyber-difesa multilivello protegge le auto collegate in rete dagli attacchi

Per il montaggio è stata integrata nel soffitto del banco prova un'apertura attraverso la quale è possibile far entrare e uscire i robot a braccio articolato. L'area del pavimento è dotata di attuatori, portapezzi e sensori attrezzata. Ecco perché hanno dovuto Robot industriali schivare verso l'alto. Sulzbacher guarda indietro: “Avevamo un cliente che voleva equipaggiare un sistema comparabile con un altro produttore di robot. Non potevamo venderglieli perché nessun altro modello si adattava ".

Gemello digitale per la messa in servizio

Durante la progettazione di banchi prova o celle di assemblaggio, Hahn si avvale di Simulazione. Il team di sviluppo lavora con Toolbox RT 3, l'ambiente centrale per il Programmazione per robot Mitsubishi Electric. "Il software è economico e davvero buono", afferma Martin Sulzbacher. Il software deve essere acquistato solo una volta. I canoni di licenza annuali non si applicano. Lo strumento di ingegneria è facile da usare e porta rapidamente all'obiettivo con poche immissioni di parametri. "Un project manager può usarlo per insegnare a un robot", sorride il project manager con una certa autoironia.

Durante la progettazione di banchi prova o celle di assemblaggio, Hahn si avvale di Simulazione. Il team di sviluppo lavora con Toolbox RT 3, l'ambiente centrale per il Programmazione per robot Mitsubishi Electric. "Il software è economico e davvero buono", afferma Martin Sulzbacher. Il software deve essere acquistato solo una volta. I canoni di licenza annuali non si applicano. Lo strumento di ingegneria è facile da usare e porta rapidamente all'obiettivo con poche immissioni di parametri. "Un project manager può usarlo per insegnare a un robot", sorride il project manager con una certa autoironia.

Il con il cinematica fornito dati dal flusso di simulazione 3D come file gemello digitale direttamente nel file Controllo robot su. “Le macchine virtuali e i robot reali sono già molto vicini tra loro. Ciò riduce notevolmente i tempi di sviluppo, poiché è possibile lavorare sull'hardware in loco mentre il programma per i robot entra in funzione virtuale altrove ", riassume il Key Account Manager Wolfram Zielke, Esperto di robot presso Mitsubishi Electric, mette insieme i vantaggi.

Stretta collaborazione e strumento di ingegneria

Se le cose si complicano di nuovo in un progetto, Hahn attinge direttamente al know-how di Mitsubishi Electric. L'interazione di hardware, software e supporto diretto per le applicazioni è oggi sempre più considerata pacchetto totale chiesto.

Se le cose si complicano di nuovo in un progetto, Hahn attinge direttamente al know-how di Mitsubishi Electric. L'interazione di hardware, software e supporto diretto per le applicazioni è oggi sempre più considerata pacchetto totale chiesto.

“Abbiamo avuto un caso del genere quando si trattava del massimo Gestione del peso al polso andato. Qui eravamo al confine e lo abbiamo fatto controllare a Ratingen. La domanda era se il robot può farlo o no. ”La maggior parte delle ambiguità possono, tuttavia, essere eliminate all'interno della simulazione, fino alle previsioni dei tempi di ciclo.

"Possiamo calcolarlo in RT Toolbox3 entro il tre percento", afferma Wolfram Zielke. RT Toolbox3 funziona come Strumento di ingegneria prezioso supporto. Aiuta con la messa in servizio, la risoluzione dei problemi, il funzionamento e il monitoraggio dei movimenti del robot, dello stato operativo e delle condizioni dei controller con i loro servoazionamenti.

Robot di movimentazione per la produzione efficiente di componenti aggiuntivi per carrelli elevatori

07.02.2020 | Ci sono ancora aziende di ingegneria meccanica che producono i componenti di cui hanno bisogno esclusivamente in Germania e sono anche redditizie allo stesso tempo. il Ingegneria meccanica Durwen GmbH gestisce questo perché ha implementato un alto grado di automazione nella sua produzione. Nel fare il suo Accessori per carrelli elevatori Ad esempio, il controllo delle fresatrici a controllo numerico comunica direttamente con robot di manipolazione di Mitsubishi Electric e non richiede un master di livello superiore.

* Ingegneria meccanica Durwen GmbH sviluppa, produce e vende attrezzature per carrelli elevatori e ha successo in questo segmento in tutto il mondo. Questi attacchi possono contenere fino a quattro europallet uno accanto all'altro e due di seguito. Durante il funzionamento possono essere cambiate da più forche a singole e viceversa senza l'intervento manuale del carrellista.

Geiger Handling si affida al portafoglio di pinze Gimatic

Geiger Handling si affida al portafoglio di pinze Gimatic

Afferra rotoli di carta del peso di tonnellate ad esempio per l'industria della stampa. Ruotano i carichi che hanno raccolto fino a 360°. Infine, ma non meno importante, possono essere appositamente progettati per applicazioni specifiche. In questa nicchia di mercato per componenti aggiuntivi flessibili per carrelli elevatori, Durwen si è fatta un nome in tutto il mondo negli ultimi anni.

“I nostri accessori sono costituiti da vari moduli standard e speciali. Li produciamo in un'ampia varietà Macchine CNC a 3 assi dal produttore giapponese Mazak, La nostra produzione avviene al 100% qui nella sede di Plaidt. Questo ci dà la massima integrazione verticale ", spiega l'amministratore delegato Klaus Durwen.

Automazione da robot industriali

Entro il 2015, i dipendenti dovevano inserire manualmente i pezzi grezzi per le parti richieste nelle fresatrici a controllo numerico. Il rispettivo programma di lavorazione ha quindi funzionato tra due e dieci minuti a seconda della complessità del componente. Questo dipendente quindi estrae la parte finita dal sistema, inserisce un nuovo spazio vuoto e il ciclo ricomincia. La procedura è stata ripetuta da singole parti a diverse centinaia di pezzi nella produzione in serie.

Entro il 2015, i dipendenti dovevano inserire manualmente i pezzi grezzi per le parti richieste nelle fresatrici a controllo numerico. Il rispettivo programma di lavorazione ha quindi funzionato tra due e dieci minuti a seconda della complessità del componente. Questo dipendente quindi estrae la parte finita dal sistema, inserisce un nuovo spazio vuoto e il ciclo ricomincia. La procedura è stata ripetuta da singole parti a diverse centinaia di pezzi nella produzione in serie.

"Questo approccio era inefficace e antieconomico, quindi abbiamo automatizzato questa fase di produzione ", ricorda Christian Fuchshofen, direttore di produzione di Durwen.

È stata sviluppata l'idea di base, le sequenze di movimento durante l'inserimento e la rimozione delle parti dentro e fuori i centri di fresatura CNC Robot industriali da eseguire - sempre lo stesso. Dopo intensi studi di ricerca e fattibilità, Christian Fuchshofen e il suo team hanno deciso un robot industriale a 6 assi di Mitsubishi Electric.

E per una buona ragione: “I centri di fresatura CNC di Mazak lavorano sulla base della tecnologia di controllo di Mitsubishi Electric. Siamo stati quindi in grado di farne uno diretto molto facilmente comunicazione tra il CNC e il controller del robot tramite CC-Link, senza uno sovraordinato altrimenti comune in tali costellazioni Controllo principale nel sistema ", spiega il direttore di produzione

Gestire il robot senza un maestro

Quello aperto Rete CC-Link fornisce protocolli per la trasmissione dei dati. Questo ha creato il robot di manipolazione di Mitsubishi Electric è così attraente per Durwen. “Avevamo già molti anni di esperienza con i controlli delle fresatrici CNC. Oltre al puro risparmio hardware dovuto all'eliminazione di un master per cella, siamo stati anche in grado di iniziare a programmare la comunicazione tra il robot a braccio articolato e la fresatrice CNC senza un lungo periodo di formazione", afferma Fuchshofen.

Quello aperto Rete CC-Link fornisce protocolli per la trasmissione dei dati. Questo ha creato il robot di manipolazione di Mitsubishi Electric è così attraente per Durwen. “Avevamo già molti anni di esperienza con i controlli delle fresatrici CNC. Oltre al puro risparmio hardware dovuto all'eliminazione di un master per cella, siamo stati anche in grado di iniziare a programmare la comunicazione tra il robot a braccio articolato e la fresatrice CNC senza un lungo periodo di formazione", afferma Fuchshofen.

Gli sviluppatori hanno integrato il pannello operatore GT25 di Mitsubishi Electric nel sistema generale. "In questo modo è molto facile utilizzare l'applicazione durante il cambio formato, perché l'operatore non deve programmare il robot a braccio articolato, ma deve solo richiamare l'articolo successivo", afferma Chrisitan Fuchshofen.

Robot a braccio articolato per celle di fresatura CNC

Mitsubishi Electric ha supportato la programmazione e l'integrazione della prima cella di fresatura CNC automatizzata con una Robot RV-13FLM-D1-S15. È entrato in funzione pochi mesi dopo la consegna. "Grazie al suo carico utile fino a 13 kg, alla gamma 1388 e alla sua precisione, questo modello si è dimostrato così efficace che abbiamo presto ampliato altri due centri di fresatura con robot a braccio articolato di questa classe", afferma il responsabile della produzione .

Dopo esperienze positive con i primi tre piccoli robot, la società ha investito in un nuovissimo robot a braccio articolato del tipo RV-70FLM-D1-S15 solo un anno dopo. con Raggio di portata 2050 mm e carico utile di 70 kg anche i suoi sei assi sono azionati da servomotori AC.

Dopo esperienze positive con i primi tre piccoli robot, la società ha investito in un nuovissimo robot a braccio articolato del tipo RV-70FLM-D1-S15 solo un anno dopo. con Raggio di portata 2050 mm e carico utile di 70 kg anche i suoi sei assi sono azionati da servomotori AC.

"Questa decisione è stata speciale anche per noi", riferisce Volker Betke da Mitsubishi Electric, che è responsabile delle vendite di Durwen. “Durwen è stato il primo utente in Germania a utilizzare un robot della nuova classe da 70 kg. Il produttore di macchine è stato quindi un pioniere per questa generazione estesa di robot e un pioniere per la combinazione di robot e centri di lavorazione CNC basati sulla nostra tecnologia di controllo ", afferma Betke.

L'espansione delle soluzioni di automazione ha dimostrato di essere una buona decisione per i Rhinelander: i robot stanno caricando e scaricando una dozzina di circa 30 celle di fresatura Durwen. Ma non è tutto.

Manutenzione predittiva con intelligenza artificiale per robot

Manutenzione predittiva con intelligenza artificiale per robot

Oltre alla vendita di attrezzature complete, è importante anche un rapido servizio di ricambi. “A causa della grande varietà di prodotti e dei singoli componenti necessari associati, non possiamo sempre avere tutte le parti in magazzino. "Due delle nostre celle di fresatura sono quindi riservate alla produzione di questi pezzi di ricambio", afferma il responsabile della produzione. I programmi di fresatura per un gran numero di moduli standard possono essere convertiti nei componenti attualmente richiesti con la stessa rapidità dei processi per i robot e il coordinamento tra i due sistemi grazie al GT25. Qui paga che il Tecnologia di controllo da un'unica fonte.

Alto grado di automazione per il futuro

Secondo il capo dell'azienda, uno dei motivi per l'ulteriore automazione desiderata è la mancanza di lavoratori qualificati nella regione: “Questi investimenti in robotica e automazione ci hanno avvantaggiato Consente la crescitaciò non sarebbe stato possibile a causa dell'aumento del personale. Inoltre, nella nostra regione non è facile trovare nuovi impiegati tecnicamente interessati. Nonostante il più alto livello di automazione, non abbiamo dovuto licenziare i nostri colleghi, ma abbiamo aiutato il nostro personale a migliorare le proprie qualifiche attraverso un'ulteriore formazione ", sottolinea l'amministratore delegato Klaus Durwen.

Secondo il capo dell'azienda, uno dei motivi per l'ulteriore automazione desiderata è la mancanza di lavoratori qualificati nella regione: “Questi investimenti in robotica e automazione ci hanno avvantaggiato Consente la crescitaciò non sarebbe stato possibile a causa dell'aumento del personale. Inoltre, nella nostra regione non è facile trovare nuovi impiegati tecnicamente interessati. Nonostante il più alto livello di automazione, non abbiamo dovuto licenziare i nostri colleghi, ma abbiamo aiutato il nostro personale a migliorare le proprie qualifiche attraverso un'ulteriore formazione ", sottolinea l'amministratore delegato Klaus Durwen.

Quindi c'è un sacco di know-how di base all'interno dell'azienda Programmazione delle celle di fresatura CNC e sono stati creati robot, di cui anche l'azienda ha beneficiato notevolmente. La fine della crescita dell'azienda non è attualmente in vista. E così Durwen sta già pianificando una sostanziale espansione del capannone di produzione, che è stato costruito solo nel 2018.

Archivio per notizie articolate sui robot

Il robot articolato con certificazione Atex impressiona gli ispettori

10.05.2019/XNUMX/XNUMX | Robot articolato "Melfa" di Mitsubishi Electric sono utilizzati per una vasta gamma di attività di gestione. Sono anche adatti per aree potenzialmente esplosive. Ecco perché i robot a braccio articolato sono ora disponibili con la relativa certificazione individuale. Poiché non sono necessarie modifiche tecniche per la prova di conformità, i robot articolati possono anche essere consegnati senza grandi ritardi.

10.05.2019/XNUMX/XNUMX | Robot articolato "Melfa" di Mitsubishi Electric sono utilizzati per una vasta gamma di attività di gestione. Sono anche adatti per aree potenzialmente esplosive. Ecco perché i robot a braccio articolato sono ora disponibili con la relativa certificazione individuale. Poiché non sono necessarie modifiche tecniche per la prova di conformità, i robot articolati possono anche essere consegnati senza grandi ritardi.

Omologazione di dispositivi tecnici per atmosfere potenzialmente esplosive secondo la direttiva dell'Unione Europea 2014/34 / UE (Direttiva sui prodotti Atex) richiede l'accettazione individuale di ciascun prodotto per lo specifico ambiente applicativo.

In risposta alla domanda dei clienti, Mitsubishi Electric ne ha recentemente prodotti due Robot articolato a 6 assi della serie RV con una capacità di carico massima di 7 kg e classe di protezione IP67 di serie dallo specialista in protezione dalle esplosioni AEP Zimmer di Mannheim: Il robot RV-7FRM-D Ex3G raggiunge la classe di protezione dalle esplosioni II 3G c IIB T3 Gc.

"I tester sono rimasti molto colpiti perché non erano necessarie modifiche sui dispositivi della serie", afferma Michael Finke, Product Manager Robot presso Mitsubishi Electric. "Solo le istruzioni per l'uso hanno dovuto essere ampliate per includere un capitolo che contiene informazioni speciali sull'uso di robot industriali in aree potenzialmente esplosive".

Perché i robot articolati sono loro Ex-idoneità franco fabbrica portare con sé - compresa la possibilità di creare una pressione negativa o positiva nell'alloggio - possono essere consegnati in breve tempo con certificazione Atex.

“Gli attuali dispositivi sono stati progettati per Zona 2 (gas, vapori) certificato”, afferma Michael Finke. Le aree di applicazione tipiche dei robot Atex sono le officine di verniciatura e le attività di movimentazione in aree in cui possono verificarsi atmosfere esplosive.

Il robot trova parti e scatole sulla base di immagini 3D

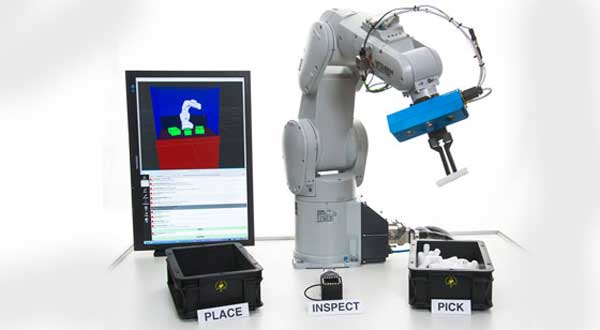

02.11.2017 | Esposto a Motek 2017 La visione di Isy la versione completamente rivista della sua domanda Mikado ARC - Controllo adattivo del robot prima. Il sistema di visione 3D su un robot articolato Mitsubishi Electric RV-4FLM comunica in tempo reale con il controller del robot associato. Il sistema è progettato per un funzionamento continuo e può essere adattato in modo estremamente rapido a nuovi flussi di lavoro grazie al software.

02.11.2017 | Esposto a Motek 2017 La visione di Isy la versione completamente rivista della sua domanda Mikado ARC - Controllo adattivo del robot prima. Il sistema di visione 3D su un robot articolato Mitsubishi Electric RV-4FLM comunica in tempo reale con il controller del robot associato. Il sistema è progettato per un funzionamento continuo e può essere adattato in modo estremamente rapido a nuovi flussi di lavoro grazie al software.

Il freno di sicurezza protegge il kit robot Robco

Il freno di sicurezza protegge il kit robot Robco

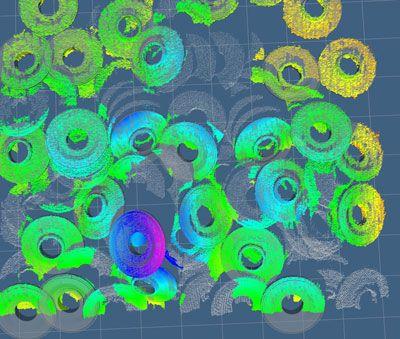

il Raggiungi la scatola delle parti (Bin-picking) è onnipresente nell'assemblaggio industriale ma notoriamente difficile da automatizzare. Con un controllo Mikado ARC, le posizioni di presa non vengono più apprese o programmate in modo permanente, ma il robot articolato trova le parti in modo indipendente in base all'immagine 3D. La sequenza dei movimenti di presa, guida e atterraggio viene verificata per individuare eventuali collisioni. All'interno dello spazio di lavoro, Mikado ARC può trovare anche le casse fornite. Le parti afferrate vengono trasferite alle macchine successive nella posizione corretta o collocate in blister, caricatori o altri recipienti.

Sensibilità del processo di presa e movimento personalizzabile

La sensibilità del processo di presa e movimento in Mikado ARC può essere regolata: allontana i semilavorati robusti, se necessario, e afferra i prodotti sensibili senza entrare in collisione. il 3Delaborazione di immagini di Mikado ARC può anche essere difficile, i. H. rileva parti metalliche particolarmente scure o lucide ed è ampiamente insensibile alla luce estranea.

La sensibilità del processo di presa e movimento in Mikado ARC può essere regolata: allontana i semilavorati robusti, se necessario, e afferra i prodotti sensibili senza entrare in collisione. il 3Delaborazione di immagini di Mikado ARC può anche essere difficile, i. H. rileva parti metalliche particolarmente scure o lucide ed è ampiamente insensibile alla luce estranea.

Mikado ARCO fornisce strumenti semplici per definire la cella del robot. I pezzi vengono definiti semplicemente rilevando i dati CAD disponibili. Il calcolo del percorso e il reperimento e il deposito dei pezzi avvengono quindi in modo autonomo e non presidiato.

Non sono richieste conoscenze particolari per impostare il robot: laddove un programmatore trascorreva due giorni a cambiare i prodotti, il responsabile della produzione ora può, ad esempio, trascinare e rilasciare parametrizzare quella che considera la migliore soluzione di picking per il processo. Inoltre, la nuova versione del sistema consente la simulazione per il controllo e l'ottimizzazione degli errori senza rischi prima della messa in servizio. L'adattamento al nuovo flusso di lavoro richiede solo dieci minuti: i visitatori dello stand hanno potuto constatarlo da soli.

Fruitcore Robotics estende il servizio al robot industriale Horst

Fruitcore Robotics estende il servizio al robot industriale Horst

Sebbene progettato come un sistema universale, Mikado ARC è stato progettato per il Melfa robot sviluppato "perché Mitsubishi Electric supporta i suoi partner in modo esemplare. Quello che possiamo presentare qui dopo soli tre anni è un enorme successo”, afferma Renè Purwin, Project Manager presso Isys Vision. Per Mitsubishi Electric, lo specialista dell'elaborazione delle immagini è un partner competente da molti anni e l'azienda attinge alle loro conoscenze specialistiche. "In questo modo, aiutiamo i nostri clienti a ottimizzare la loro produzione senza inutili sforzi di sviluppo", afferma Wolfram Zielke, Key Account Manager di Mitsubishi Electric.

Flow stacker con robot a braccio articolato per componenti sensibili

01.06.2017/XNUMX/XNUMX | Mitsubishi Electric ha presentato alla Fiera di Hannover una deliziosa sorpresa: l'Am Terminale operatore GOT2000 dell'impilatore passante DS-800 di LTL Maschinenbau con cella robotica compatta RV-2FB-D1-S15 di Mitsubishi Electric, il visitatore ha potuto selezionare una moneta di cioccolato nel vassoio e farla emettere dal robot.

01.06.2017/XNUMX/XNUMX | Mitsubishi Electric ha presentato alla Fiera di Hannover una deliziosa sorpresa: l'Am Terminale operatore GOT2000 dell'impilatore passante DS-800 di LTL Maschinenbau con cella robotica compatta RV-2FB-D1-S15 di Mitsubishi Electric, il visitatore ha potuto selezionare una moneta di cioccolato nel vassoio e farla emettere dal robot.

Impilatori automatici del genere LTL ingegneria meccanica GmbH, un fornitore di soluzioni intersettoriali per la movimentazione dei pezzi, svolgono un ruolo chiave come tamponi e ausili di montaggio nella produzione. Il sistema di alimentazione e stoccaggio ripieno di cioccolato per articoli in contenitori per merci riutilizzabili (vassoi) è un impilatore di flusso tipo DS-800, sviluppato appositamente per componenti sensibili alla superficie o al contorno come nello stampaggio a iniezione di plastica e può raggiungere tempi di cambio contenitore di meno di 5 s. A seconda della scelta del cliente, i pezzi vengono movimentati da un sistema cartesiano a 3 assi o da un robot industriale.

Terminali operatore HMI grafici per l'automazione industriale

Terminali operatore HMI grafici per l'automazione industriale

Nell'applicazione mostrata viene utilizzato un robot a braccio articolato verticale Melfa RV-2FB-D1-S15. “Il clou del robot Mitsubishi Electric è il suo montaggio sul soffitto della cella. Questo ci consente di progettare i processi di movimentazione in modo ottimale e compatto", afferma entusiasta Frank Dollner, amministratore delegato di LTL. I robot agili e leggeri da 19 kg sono predestinati per il lavoro negli spazi più ristretti come assemblaggio, carico, pallettizzazione e smistamento. La loro elevata ripetibilità di posizionamento di ±0,02 mm li rende interessanti anche per operazioni di giunzione.

La lunga durata della soluzione robotica richiede un design della macchina corrispondente. Qui LTL offre una solida struttura in acciaio e finestre a celle in vetro di sicurezza. Lo specialista della movimentazione consiglia generalmente di dotare di un robot Melfa e ne spiega diversi motivi: "Il robot Mitsubishi Electric ha un rapporto qualità-prezzo particolarmente buono e offre tutto Controllo Melsec con il pannello touch GOT2000 come kit di integrazione per i clienti OEM, una soluzione completa. Ma soprattutto, i colleghi di Mitsubishi Electric forniscono un eccellente supporto”.

La lunga durata della soluzione robotica richiede un design della macchina corrispondente. Qui LTL offre una solida struttura in acciaio e finestre a celle in vetro di sicurezza. Lo specialista della movimentazione consiglia generalmente di dotare di un robot Melfa e ne spiega diversi motivi: "Il robot Mitsubishi Electric ha un rapporto qualità-prezzo particolarmente buono e offre tutto Controllo Melsec con il pannello touch GOT2000 come kit di integrazione per i clienti OEM, una soluzione completa. Ma soprattutto, i colleghi di Mitsubishi Electric forniscono un eccellente supporto”.

Conoscenza tecnica generale

CC-Link sta per Collegamento di controllo e comunicazione ed è stata costituita da Mitsubishi Electric nel 1996 come società di proprietà bus di campo Rete sviluppata per collegare i propri prodotti di automazione. Nel 1999, Mitsubishi Electric ha lanciato CC-Link come rete aperta a causa della crescente domanda. I protocolli di trasmissione dati sono disponibili per tutti gli utenti che desiderano sviluppare le proprie interfacce.

Potrebbe anche interessarti...

Intelligenza Artificiale | tendenze e sviluppi

Mitsubishi Electric | Automatizzare il mondo

Controllo CNC intelligente per macchine utensili

produzione di batterie | Fatti e tecnologie

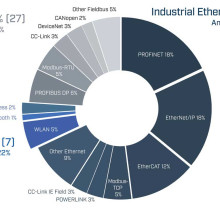

Ethernet industriale | Profinet, Powerlink & Co.

servomotore | Motore elettrico con elettronica di controllo

Thorsten Sienk è un redattore specialista freelance a Bodenwerder.