produzione di batterie | Fatti e tecnologie

- Dettagli

- Hits: 6564

Batterie per veicoli efficienti per il Mobilità elettrica sono prodotti in processi altamente automatizzati. Come il utilizzo dei dati rendere la produzione più efficiente, bianco Mitsubishi Electric. Per il controllo efficiente delle macchine e dei sistemi nel produzione di batterie garantire anche molti sensori di Pepperl + Fuchsche lavorano con diversi metodi di misurazione. Ce ne sono molti da gestire Tecnologia di presa a vuoto di J.Schmalz.

contenuto

- Futura produzione di batterie per auto elettriche in Germania e nell'UE

- Tecnologie per la produzione di batterie per auto elettriche

- Pinza magnetica per la produzione di celle tonde

- Test rischiosi sulle batterie agli ioni di litio

- Utilità dati per la produzione di batterie agli ioni di lition – trasmissione video

- Pinze speciali ed effettori finali per la produzione di batterie

- Sensori per le fasi di processo rilevanti nella produzione di batterie

- Produzione di batterie agli ioni per auto elettriche in Europa

- Domande frequenti

Futura produzione di batterie per auto elettriche in Germania e nell'UE

In Europa sorge nei prossimi anni il più grande mercato mondiale delle batterie. La Germania diventerà uno dei principali produttori di batterie. Dalla capacità della batteria di 900 GWh richiesta per le auto elettriche entro il 2030, la capacità di stoccaggio in Europa aumenterà a 1300 GHh secondo l'Università RWTH di Aquisgrana. La Germania coprirà oltre 478 GWh di questo entro la fine del decennio. Di questi, 200 GWh proverranno da Tesla a Grünheide, 100 GWh da CATL a Erfurt e 24 GWh ciascuno da VW e Northvolt da Salzgitter e ACC a Kaiserslautern. Questa capacità è sufficiente per circa 26 milioni di auto a batteria con un contenuto energetico di 50 kWh o 13 milioni di Audi A6 E-Tron con 100 kWh.

Convertitore di frequenza: decentralizzato, collegato in rete con app e molto altro ancora.

Convertitore di frequenza: decentralizzato, collegato in rete con app e molto altro ancora.

Dal 2009, il governo federale finanzia il Mobilità elettrica e guida anche lo sviluppo e la produzione della tecnologia delle batterie. L’economia e la politica lavorano per sviluppare il know-how necessario alla produzione delle batterie. Dott. Michael Meister, segretario di Stato parlamentare presso il ministro federale dell'Istruzione e della ricerca, ha confermato al Battery Forum Germany 2021 che in Germania è possibile produrre batterie in modo economico.

I produttori di automobili riferiscono che collaborazioni, laboratori di ricerca e operazioni di test per la produzione in serie lo confermano.Oltre all'utilizzo in... Mobilità elettrica Le batterie sono importanti anche per la vita di tutti i giorni. Ma è rilevante anche l’utilizzo stazionario, ad esempio per accumulare energia generata da fonti rinnovabili.

Mitsubishi Electric e Novali partner nella produzione su larga scala

18.07.2022 | Mitsubishi Electric Europa e la start-up belga Novali hanno unito le forze per promuovere la produzione su larga scala di celle per batterie in Europa. "Questa partnership strategica mira a ridurre la dipendenza dell'Europa dalle fonti esterne di batterie e a rafforzare le capacità produttive all'interno del blocco commerciale dell'UE", afferma Roald De Meyer, cofondatore della Novali.

18.07.2022 | Mitsubishi Electric Europa e la start-up belga Novali hanno unito le forze per promuovere la produzione su larga scala di celle per batterie in Europa. "Questa partnership strategica mira a ridurre la dipendenza dell'Europa dalle fonti esterne di batterie e a rafforzare le capacità produttive all'interno del blocco commerciale dell'UE", afferma Roald De Meyer, cofondatore della Novali.

Grazie all'esperienza di Mitsubishi Electric nelle soluzioni di automazione e alle dinamiche agili di Novali, sarà possibile ampliare la produzione di celle per batterie di prossima generazione. Il progetto non solo sostiene l’iniziativa europea di elettrificazione, ma contribuisce anche alla produzione sostenibile con l’obiettivo di: CO2-neutroe produzione di batterie da raggiungere. Questa cooperazione creerà una forte rete di costruttori di macchine locali che rafforzerà la catena di fornitura e garantirà la disponibilità di batterie in grandi quantità.

Novali è stata fondata da diversi Gigafabbriche per finanziare e fornire in tutta Europa. L’inizio della produzione è previsto nel 2025. Per rispettare questa scadenza, Novali ha stretto una partnership tecnologica con Mitsubishi Electric Europe.

"Mitsubishi Electric vanta decenni di esperienza nella fornitura di tecnologia di automazione a tutti i produttori di celle e apparecchiature affermati in Asia. Lo scopo di questa alleanza è utilizzare questo know-how per costruire un ecosistema locale di produttori europei", ha affermato Roald De Meyer.

Siemens apre la fabbrica di moduli batteria robotici in Norvegia

29.01.2019/XNUMX/XNUMX | Siemens ha aperto oggi una delle fabbriche di moduli batteria più avanzate e supportate da robot al mondo insieme al Primo Ministro norvegese Erna Solberg a Trondheim/Norvegia. In futuro, qui sarà quotidiano 55 moduli batteria per turno assemblati per il mercato marittimo e offshore. "Ci aspettiamo che questo mercato cresca in modo significativo in futuro. Per questo motivo abbiamo investito molto nello sviluppo di soluzioni di batterie sicure e affidabili", afferma Bjorn Einar Brath, Responsabile delle soluzioni offshore di Siemens.

Consiglio di lettura: Tecnologia di misurazione per la produzione di idrogeno

Consiglio di lettura: Tecnologia di misurazione per la produzione di idrogeno

La fabbrica comprende una linea di produzione robotizzata e digitalizzata con otto stazioni robotizzate di cui una Capacità fino a 300 MWh all'anno. Dal disimballaggio delle parti di produzione in arrivo al controllo del modulo batteria finito, l'assemblaggio è completamente automatizzato. Una batteria è composta da nove moduli batteria, con ogni modulo composto da 28 celle della batteria.

Tecnologie per la produzione di batterie

Le potenti batterie per veicoli per l'elettromobilità sono prodotte in processi altamente automatizzati. I produttori hanno bisogno di molto per questo Automazione, che vi presentiamo di seguito:

Pinza magnetica per la produzione di celle tonde

11.12.2023/XNUMX/XNUMX | La presa di cellule rotonde nella produzione di veicoli elettrici è molto impegnativo. Questo perché le celle rotonde devono essere unite strettamente durante il processo di produzione. Il design appositamente sviluppato dell'HM1046 di Camera, In combinazione con una forza di tenuta di 50 N, le celle rotonde mantengono saldamente anche in caso di accelerazioni elevate e situazioni di arresto di emergenza.

11.12.2023/XNUMX/XNUMX | La presa di cellule rotonde nella produzione di veicoli elettrici è molto impegnativo. Questo perché le celle rotonde devono essere unite strettamente durante il processo di produzione. Il design appositamente sviluppato dell'HM1046 di Camera, In combinazione con una forza di tenuta di 50 N, le celle rotonde mantengono saldamente anche in caso di accelerazioni elevate e situazioni di arresto di emergenza.

Test rischiosi sulle batterie agli ioni di litio

08.11.2023 novembre XNUMX | Attualmente è in corso la fase di beta test per una nuova camera di prova Tecnica bianca: L'“Extreme Event” è il primo ad avere una protezione terziaria contro le esplosioni, che limita a un livello di sicurezza gli effetti degli incendi esplosivi durante i test distruttivi sulle batterie agli ioni di litio.

Le potentissime batterie agli ioni di litio per veicoli elettrici possono prendere fuoco ed esplodere. A Prove di stress, i cosiddetti test distruttivi, gli sviluppatori creano deliberatamente tali situazioni estreme per acquisire conoscenze sulla funzionalità e sulla sicurezza dei dispositivi di accumulo dell'energia. Ciò richiede un ambiente di test appropriato.

Speciale camera di prova Atex per batterie di auto elettriche

Weiss Technik ha dotato una nuova cabina di prova con protezione antideflagrante terziaria per prove di sovraccarico elettrico, meccanico o termico su batterie agli ioni di litio. La tutela del Evento estremo spazia dalla costruzione antideflagrante al meccanismo di limitazione della pressione. L'armadio è adatto anche per testare componenti elettronici nel campo dell'alta tensione o idrogenocomponenti.

La protezione contro le esplosioni è regolata dalla Atex-Normativa 2014/34/UE. Per gli operatori di sistema si applica la norma 99/92/CE. Ciò include la divisione delle aree di pericolo all'interno della struttura in zone, misurate dalla probabilità di ingresso di un'atmosfera esplosiva: bassa (Zona 2), occasionale (Zona 1) o alta (Zona 0).

Le classi di rischio per danni alla batteria emesse dal Consiglio Europeo per la Ricerca & Sviluppo Automotive (Eucar) vanno da 0 a 7 e comprendono, ad esempio: B. una perdita reversibile di funzionalità al livello 1, fuoco o fiamma al livello 5 e infine l'esplosione al livello più alto Livello di pericolo 7. La nuova sala prove con protezione antideflagrante terziaria è progettata per prove con eventi aumentati dal livello di pericolo da 5 a 7.

Pelliccia prove termiche L'Extreme Event può essere ampliato per includere un dispositivo di climatizzazione ed è facile da controllare utilizzando il software S!MPATI di Weiss Technik.

Utilità dati per la produzione di batterie agli ioni di litio

26.07.2023 luglio XNUMX | Il mercato delle soluzioni più sostenibili nell’elettromobilità continua a crescere. La domanda di batterie agli ioni di litio (LIB) è in rapido aumento. La regola qui è: chi dorme piglia il verme, o meglio il carico. Chi prontamente quantitativi qualitativamente elevati di batterie di alta qualità che possono essere riciclate, in modo sostenibile ed economico è in prima linea.

26.07.2023 luglio XNUMX | Il mercato delle soluzioni più sostenibili nell’elettromobilità continua a crescere. La domanda di batterie agli ioni di litio (LIB) è in rapido aumento. La regola qui è: chi dorme piglia il verme, o meglio il carico. Chi prontamente quantitativi qualitativamente elevati di batterie di alta qualità che possono essere riciclate, in modo sostenibile ed economico è in prima linea.

Spiegato nel videocast "Batterie agli ioni di litio". Claus Petersen, Direttore - Industrie automobilistiche e batterie al litio, automazione industriale EMEA Mitsubishi Electric Europe BV su come le tecnologie digitali possono aiutare l'industria LIB a generare un vantaggio competitivo con i dati.

Questi sono tempi entusiasmanti per i produttori di celle LIB, perché sono i prodotti del presente e del futuro. Pertanto, la produzione di celle per batterie richiede l'ottimizzazione e l'espansione della catena di approvvigionamento.

La mobilità elettrica è uno dei grandi argomenti nel settore delle batterie perché decarbonizzazione del settore dei trasporti sono richieste innovazioni e soluzioni sostenibili. Per fornire celle LIB con capacità, tensione e durata ottimali per le esigenze individuali, riducendo al minimo gli sprechi, il consumo di energia e l'uso delle risorse, le aziende devono comprendere le esigenze dei propri clienti.

Controllo dei dati per un controllo di processo ottimizzato

La parola magica è: controllo dei dati. Il controllo del processo può essere progettato in modo efficace ea prova di futuro utilizzando i dati. Grazie alla sua vasta esperienza come specialista della qualità nell'industria automobilistica, Klaus Petersen sa esattamente come la conoscenza dei processi può aiutare a migliorare i prodotti finali e l'efficienza produttiva. Per sfruttare al meglio questi vantaggi, i produttori di celle LIB devono monitorare costantemente la loro produzione. Questo è l'unico modo per trarre conclusioni su qualità e quantità. Ad esempio, è possibile identificare ed eliminare le inefficienze e ridurre i costi di produzione. Il risultato sarebbero cellule LIB competitive.

Condividere le conoscenze tecnologiche sulle batterie delle auto elettriche

Questa panoramica mirata di processi e prodotti illustra la necessità di automazione. Con Automazione i parametri possono essere regolati in tempo reale e la produttività delle batterie di qualità può essere migliorata. Inoltre, possono essere allestite linee di produzione completamente integrate, che possono anche essere collegate ad aziende partner per lo scambio di dati. È possibile condividere conoscenze preziose, supportare la tracciabilità e creare catene di approvvigionamento guidate dalla qualità con un impatto ambientale limitato.

Cast video con Klaus Petersen

Pinze speciali ed effettori finali per la produzione di batterie

16.06.2022 giugno XNUMX | Le lamine in rame e alluminio devono resistere molto nella produzione delle batterie prima di svolgere il loro ruolo anodo e catodo può rilevare in una batteria. La gestione tra le singole fasi di produzione deve essere ancora più delicata, ma come è possibile raggiungere questo obiettivo? La massima cura e precisione devono essere conciliate con una produzione competitiva di celle per batterie. J. Schmalz offre pinze speciali ed effettori finali come piccoli aiutanti per il trasporto delicato di catodi, anodi, separatori e celle a sacchetto sensibili.

Dalla polvere alla busta nella produzione di batterie

Due lamine metalliche e due paste formano il Base di una batteria di trazione. Per l'anodo, una massa di grafite viene stesa su una lamina di rame. Il catodo è costituito da un foglio di alluminio a cui viene applicata una miscela di ossido metallico di cobalto, nichel, manganese e litio. Dopo che le pellicole, rivestite su entrambi i lati, sono state asciugate, calandrate e tagliate a misura, sono pronte per essere impilate.

Due lamine metalliche e due paste formano il Base di una batteria di trazione. Per l'anodo, una massa di grafite viene stesa su una lamina di rame. Il catodo è costituito da un foglio di alluminio a cui viene applicata una miscela di ossido metallico di cobalto, nichel, manganese e litio. Dopo che le pellicole, rivestite su entrambi i lati, sono state asciugate, calandrate e tagliate a misura, sono pronte per essere impilate.

"Per questo consigliamo le pinze speciali STGG, in quanto possono gestire le lamine sensibili in modo altamente dinamico", spiega dott Mike Fiedler, Responsabile delle divisioni Vacuum Automation e Vacuum Handling. L'STGG afferra alternativamente l'anodo, il separatore, il catodo e il separatore per posizionarli uno sopra l'altro. L'attenzione è tanto sulla velocità quanto sul posizionamento preciso. La pinza non deve lasciare segni e non deve contaminare il rivestimento sensibile.

“La nostra soluzione si chiama Peek“dice il Dott. Violinista. Una piastra di aspirazione con molti piccoli fori che afferra l'intera superficie è realizzata in polietereterchetone chimicamente altamente resistente. La superficie piatta riduce al minimo la pressione superficiale, mentre la funzione di soffiaggio attiva dell'STGG accelera il processo di pick-and-place.

L'elevato flusso di volume previene la formazione di residui di particelle sugli elettrodi. La generazione del vuoto pneumatico senza parti in movimento qualifica la pinza speciale per camere bianche e ambienti asciutti. L'STGG è adatto anche per la separazione e il deposito film separatori sottili. I separatori sono generalmente costituiti da tessuto non tessuto o plastica flessibile a pori molto fini. Separano spazialmente il catodo e l'anodo l'uno dall'altro e impediscono un cortocircuito. Sono anche permeabili agli ioni di litio positivi.

Questi fluiscono dall'anodo al catodo durante la scarica e ritornano indietro durante la carica. "L'STGG funziona con un flusso di volume elevato e quindi afferra in modo sicuro anche materiali porosi", spiega il Dr. Violinista. La superficie conforme a ESD dissipa in modo affidabile le cariche elettrostatiche e protegge da quelle indesiderate adesione.

Cella per cella alla batteria

Al termine della pila di celle, le linguette dei conduttori sporgenti vengono accorciate e la pila viene divisa in una sola pellicola a sacchetto confezionato. Sigillata tutt'intorno, la cella della sacca è pronta per l'iniezione di elettroliti. “Le celle della sacca sono sensibili e non devono essere deformate dalla pinza in nessun caso. Possono anche variare di forma a seconda dell'applicazione", spiega il dott. Violinista.

pinza | pneumatico + elettrico di vari produttori

pinza | pneumatico + elettrico di vari produttori

il Pinza leggera SLG si adatta a qualsiasi geometria. Dopo che l'utente lo ha configurato online, viene prodotto in modo additivo. Le ventose strutturate SFF o SFB1 impediscono che il foglio composito di alluminio della cella della sacca venga imbutito in profondità durante la presa. Entrambi combinano superfici di appoggio a forma di nido d'ape sulla superficie di aspirazione con un labbro di tenuta particolarmente piatto e morbido. Aderiscono delicatamente con un'elevata forza di aspirazione senza deformare la superficie della cella della sacca.

Come e dove viene generato il vuoto è importante per una movimentazione altamente dinamica e sicura. “I nostri generatori di vuoto decentralizzati serie SCPM soddisfare tutti i requisiti. Sono compatti e potenti allo stesso tempo", afferma il dott. Violinista. Per le loro dimensioni possono essere montati vicino alla ventosa, riducendo così al minimo le perdite di potenza. La valvola dell'eiettore per vuoto compatto si chiude in assenza di alimentazione. La pinza tiene così saldamente la cella della batteria, anche in caso di interruzione di corrente. "Un altro vantaggio è che gli utenti possono integrare funzioni speciali nel sistema, come la generazione di vuoto ridondante o il riconoscimento del pezzo", aggiunge il dott. Violinista.

Come e dove viene generato il vuoto è importante per una movimentazione altamente dinamica e sicura. “I nostri generatori di vuoto decentralizzati serie SCPM soddisfare tutti i requisiti. Sono compatti e potenti allo stesso tempo", afferma il dott. Violinista. Per le loro dimensioni possono essere montati vicino alla ventosa, riducendo così al minimo le perdite di potenza. La valvola dell'eiettore per vuoto compatto si chiude in assenza di alimentazione. La pinza tiene così saldamente la cella della batteria, anche in caso di interruzione di corrente. "Un altro vantaggio è che gli utenti possono integrare funzioni speciali nel sistema, come la generazione di vuoto ridondante o il riconoscimento del pezzo", aggiunge il dott. Violinista.

In un modulo, le celle sono collegate in serie o in parallelo. Diversi moduli ne fanno uno batteria. A seconda della categoria del veicolo e del produttore, combina un numero inferiore o superiore di celle a sacchetto.

Celle rotonde invece di cellule a sacchetto piatte

Il versatile cellule della tasca sono piatti e emanano bene il calore. Sfruttano in modo ottimale il volume disponibile in un modulo batteria. Tuttavia, il loro guscio è sensibile e non protegge anodi, catodi e separatori da influenze meccaniche. Possono anche gonfiarsi a causa dei processi di invecchiamento. Le celle rigide cilindriche sono quindi spesso utilizzate in alcuni veicoli elettrici e nell'elettronica di consumo, nelle e-bike e negli strumenti.

"Per la manipolazione di cellule rotonde nell'assemblaggio del modulo, dobbiamo offrire agli utenti pinze che possono configurare liberamente. A seconda di quanto grandi hanno il diametro delle singole celle, in quale disposizione e quante devono essere afferrate", afferma il dott. Mike Fiedler. "Grazie a 3D Stampa questo è facilmente possibile da un lotto di uno”.

Ricarica wireless per veicoli elettrici in tutto il mondo con standard aperti

Ricarica wireless per veicoli elettrici in tutto il mondo con standard aperti

L'utilizzatore può afferrare le celle direttamente al palo con ventose sottovuoto realizzate in materiale speciale antitraccia HT1. Il materiale funge anche da isolante. In questo modo anche le celle cariche possono essere posizionate in sicurezza. Anche qui un flusso di volume elevato è importante per un pick-and-place rapido e pulito. “I generatori di vuoto integrati ottengono un punteggio qui. Gli eiettori hanno una valvola di sicurezza in modo che il vuoto sia mantenuto e la manipolazione sia sicura anche senza elettricità", aggiunge il dott. Violinista. Se le celle rotonde devono essere afferrate longitudinalmente, raccomanda Pinza magnetica SGM nella versione ad alte prestazioni. Un magnete permanente assicura la manipolazione. Finché il guscio della batteria è ferromagnetico, si afferrerà.

Ausili di sollevamento manuali o pinze pick-and-place

Ora è quasi fatto: le lamine sono diventate cellule. Le celle sono raggruppate in moduli, che ora sono collegati in pacchi batteria e dotati di piastre di raffreddamento, cablaggio , Elettronica essere completo. La pinza ad area FQE è modulare ed è molto adatta per applicazioni pick-and-place completamente automatizzate. La pinza ad area FMP è altrettanto universale. La sua schiuma sigillante si adatta alle superfici strutturate.

Ora è quasi fatto: le lamine sono diventate cellule. Le celle sono raggruppate in moduli, che ora sono collegati in pacchi batteria e dotati di piastre di raffreddamento, cablaggio , Elettronica essere completo. La pinza ad area FQE è modulare ed è molto adatta per applicazioni pick-and-place completamente automatizzate. La pinza ad area FMP è altrettanto universale. La sua schiuma sigillante si adatta alle superfici strutturate.

Nelle fasi di lavoro non automatizzate, ausili di sollevamento manuali come la ventosa Jumboflex sollevano l'operatore. Loro possono Moduli di raffreddamento o le piastre di copertura, che devono essere posizionate manualmente sugli alloggiamenti delle batterie all'estremità. L'unità di comando Safety+ offre una sicurezza extra: il sistema a due mani per lo smontaggio protegge i pezzi particolarmente delicati quando sono appoggiati.

Il pacco batteria è ora pronto per il test di tenuta, perché l'alloggiamento e il sistema di raffreddamento non devono presentare perdite. Il sistema di gestione della batteria ha il suo Software in base al tipo di auto. Il primo processo di carica/scarica nella rete avviene sotto stretto controllo. Dopo l'etichettatura con avvertenze e cartellini identificativi, le batterie sono pronte per il trasporto.

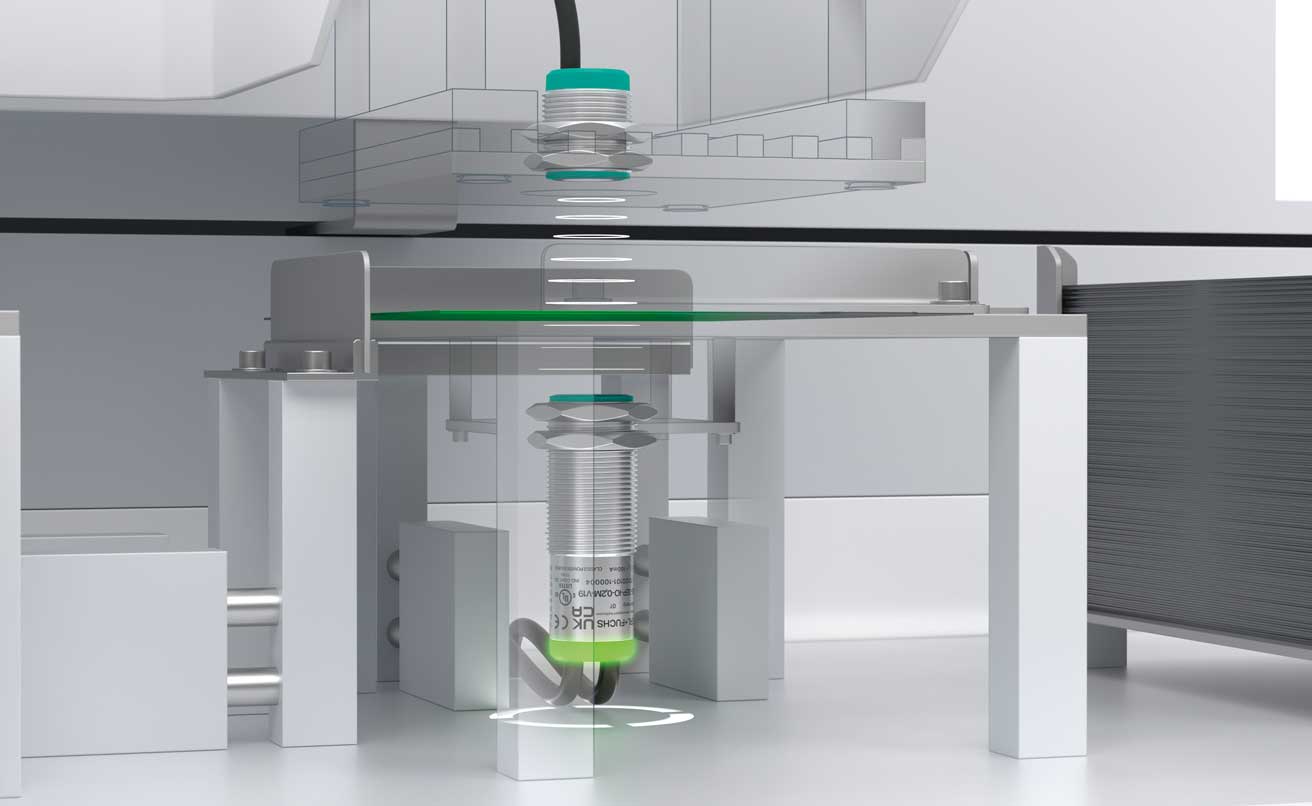

Sensori per le fasi di processo rilevanti nella produzione di batterie

07.06.2022 giugno XNUMX | Il controllo efficiente di macchine e sistemi nella produzione di celle di batterie ne richiede molti sensoriche lavorano con diversi metodi di misurazione. I sensori di Pepperl+Fuchs appartengono al Industria automobilistica alla dotazione standard. Sulla base di decenni di esperienza, l'azienda offre tutti i dispositivi di misura rilevanti per la produzione di batterie da un'unica fonte.

Sensori ad ultrasuoni per distanza, distanza e livello

Sensori ad ultrasuoni per distanza, distanza e livello

Pepper+Fuchs offre un ampio portafoglio di dispositivi standard collaudati per la produzione di batterie di auto elettriche tecnologia di automazione personalizzata per applicazioni specifiche come mostrato di seguito a titolo esemplificativo:

Encoder rotativi per la produzione di batterie

Lamine rivestite sono il materiale di partenza più importante della batteria agli ioni di litio. Consegnati in rotoli di grandi dimensioni, vengono svolti da essi nella produzione di batterie. La velocità di decollo dei rulli è misurata con alta precisione encoder.

Lamine rivestite sono il materiale di partenza più importante della batteria agli ioni di litio. Consegnati in rotoli di grandi dimensioni, vengono svolti da essi nella produzione di batterie. La velocità di decollo dei rulli è misurata con alta precisione encoder.

La distanza di avvolgimento e l'inventario dei materiali possono essere calcolati in base alla velocità. Inoltre, il valore consente di impostare la corretta tensione del nastro per il sistema e viene utilizzato per controllare l'avanzamento del materiale tramite il controllo della velocità. Il nuovo encoder rotativo è adatto a questo ENI90, che è particolarmente robusto.

Il sensore a ultrasuoni controlla l'alimentazione del materiale

Nella fase successiva, dai nastri di lamina vengono perforati pezzi adatti per le batterie da produrre. Questi vengono quindi assemblati nelle celle della batteria. L'alimentazione del materiale fustellato per la cella della batteria avviene tramite ultrasuoni sensori a doppio foglio come i monitor UDC-18GS.

Dotato di due trasduttori ultrasonici riconoscere se ci sono uno, due o nessun foglio nell'area di rilevamento. Il processo viene interrotto in caso di doppio impilamento. Quindi la capacità della batteria viene ridotta di doppi strati della stessa polarità. Il rilevamento ultrasonico del doppio foglio è indipendente dall'ambiente e dalle proprietà ottiche del materiale. I film spesso lucidi vengono rilevati in modo affidabile.

Il sensore di visione controlla la posizione

Gli strati di pellicola collegati creano celle che vengono assemblate in pacchi batteria finiti. Durante la produzione, è importante che tutte le celle della batteria necessarie siano effettivamente presenti e nella posizione corretta nella griglia specificata. Il sensore di visione crea la verifica Smartrunner Esploratore 3D un'immagine precisa della nuvola di punti 3D. Questo confronta la situazione reale con la disposizione richiesta. Solo quando tutto è a posto viene avviata la fase di produzione per il collegamento delle celle.

Produzione di batterie per auto elettriche in Europa

12.05.2022 maggio XNUMX | Finora non valeva quasi la pena menzionare la produzione di batterie agli ioni di litio in Europa. Sulla scia dell’elettromobilità è ora necessaria una svolta nelle fabbriche di batterie. Michele Grondowski, Business Development Manager – Central Europe di Mitsubishi Electric Europe BV: “Sono stati annunciati impianti di produzione per una produzione annua totale di circa 750 GWh. Ciò corrisponde a circa 12 milioni di auto”.

Con sede in Giappone, il gruppo sta già supportando l'industria in Asia. Ha anche il know-how nell'automazione per la produzione del accumulo di energia. D'ora in poi, anche i produttori di macchine, impianti e batterie in Europa possono beneficiare dei componenti e delle tecnologie speciali.

Servoamplificatori, regolatori di tensione, tecnologia di avvolgimento e IPC

La produzione delle celle della batteria è un lavoro di precisione e richiede la migliore tecnologia di controllo. A tale scopo, l'azienda offre i potenti servoamplificatori della nuova serie Melservo MR-J5. Come rete di automazione viene utilizzato CC-Link IE TSN, che opera con una larghezza di banda di 1 Gbit. Integra la rete di azionamento, bus di campo, sicurezza e comunicazione TCP/IP aperta.

Bosch News: aperta a Dresda una fabbrica di semiconduttori all'avanguardia

Bosch News: aperta a Dresda una fabbrica di semiconduttori all'avanguardia

con regolatori di tensione altri componenti stanno per essere introdotti. Con processi di controllo precisi e stabili nelle applicazioni roll-to-roll della produzione di celle, garantiscono un'applicazione completamente uniforme del materiale dell'anodo e del catodo al substrato. Perché la precisione dello spessore dello strato influenza direttamente le prestazioni della cella. Componenti speciali per la tecnologia di avvolgimento sotto forma di freni e frizioni magnetiche a polvere, convertitori di frequenza e servotecnologia ad alta precisione con assolutaCodificatore Supporta anche la risoluzione di 26 bit per giro del motore.

"I requisiti di base per celle della batteria di qualità sempre superiore sono una potente rete per il monitoraggio del sistema e soluzioni come il pacchetto AI per il Computer industriale Melpic' dice il signor Grondowski. "Ciò consente di valutare i dati sulla qualità in tempo reale prima che influiscano negativamente sul prodotto".

Domande frequenti

Dove vengono prodotte le batterie in Germania?

Ci sono varie località in Germania dove vengono prodotte le batterie. Alcuni dei luoghi più noti sono:

- BASF ha recentemente iniziato a produrre materiali catodici per batterie agli ioni di litio a Schwarzheide, sufficienti per un massimo di 400.000 batterie per auto elettriche all'anno.

- Bosch, uno dei maggiori fornitori automobilistici al mondo, ha in programma di produrre batterie a stato solido e gestisce centri di ricerca e sviluppo in Germania.

- BMW a Lipsia produce i moduli batteria per i modelli iX e i4. A Irlbach e Straßkirchen, nella Bassa Baviera, BMW sta progettando di costruire un impianto di assemblaggio di batterie. BMW ha aperto un nuovo centro di competenza per la produzione di celle per batterie a Parsdorf vicino a Vaterstetten nel 2022.

- Catl: Il produttore cinese di batterie Contemporary Amperex Technology Co. Limited (CATL) sta costruendo una fabbrica di batterie in Turingia per produrre celle agli ioni di litio per auto elettriche.

- Daimler/Mercedes Benz: La filiale Accumotive di Daimler gestisce la produzione a Kamenz, in Sassonia, e sta progettando ulteriori stabilimenti in Germania.

- Microvasto, produttore di batterie del Texas, assembla i moduli batteria nella sua sede centrale europea a Ludwigsfelde vicino a Berlino. Le celle provengono da Microvast Power Systems in Cina.

- nordvolt, l'azienda svedese di batterie, sta progettando di costruire una fabbrica di batterie a Heide, nello Schleswig-Holstein, per la produzione di celle agli ioni di litio.

- Porsche sta progettando di avviare la produzione di batterie con una fabbrica di batterie a Tubinga, in Svevia, dove verranno prodotte celle ad alte prestazioni. Svolt Energy Technology, una società cinese originariamente controllata da Great Wall Motors, sta progettando di costruire una fabbrica di celle per batterie nel Saarland.

- Terra E ha sede a Francoforte sul Meno e prevede di produrre celle agli ioni di litio su larga scala.

- Varta, una tradizionale azienda tedesca specializzata in piccole celle agli ioni di litio, gestisce impianti di produzione a Ellwangen, Nördlingen e Dischingen.

- Volkswagen gestisce una fabbrica di batterie a Braunschweig che, una volta raggiunta la piena capacità, produrrà 600.000 batterie per auto elettriche all’anno. La casa automobilistica prevede inoltre di stabilire la propria produzione a Salzgitter.

- Tesla prevede di produrre batterie come parte della costruzione della sua Gigafactory Berlin a Grünheide, nel Brandeburgo.

Quali tecnologie di batteria esistono per le auto elettriche?

La batteria agli ioni di litio è la più utilizzata nelle auto elettriche. Ma ci sono anche altre tecnologie. Ecco alcuni dei tipi di batterie più comuni:

- Le batterie al litio (Li-Ion): questo tipo di batteria è attualmente lo standard per le auto elettriche grazie alla sua elevata densità energetica, al peso relativamente leggero e alla capacità di eseguire molti cicli di ricarica senza una significativa perdita di capacità. Sono disponibili in varie sostanze chimiche come litio nichel manganese cobalto (NMC), litio ferro fosfato (LFP), ossido di litio cobalto (LCO) e titanato di litio (LTO). Differivano tutti per le loro caratteristiche prestazionali in termini di capacità energetica, longevità, sicurezza e costo.

- Batterie al nichel-metallo idruro (NiMH): sono stati utilizzati nelle generazioni precedenti di veicoli ibridi come la Toyota Prius. Le batterie NiMH hanno una densità di energia inferiore e un peso maggiore rispetto alle batterie agli ioni di litio, ma offrono prestazioni robuste e affidabili e tollerano condizioni operative difficili.

- batterie allo stato solido: Questa tecnologia di batteria emergente ha il potenziale per aumentare la densità energetica e migliorare la sicurezza sostituendo gli elettroliti liquidi con materiali solidi. Diverse aziende e istituti di ricerca stanno lavorando allo sviluppo di batterie a stato solido per auto elettriche, tra cui Toyota, BMW e Quantum Scape.

- Batterie agli ioni di sodio: La tecnologia alternativa è in fase di sviluppo. Usano il sodio invece del litio, che è abbondante ed economico. Potrebbero essere un'alternativa a basso costo alle batterie agli ioni di litio, anche se attualmente hanno densità di energia inferiori.

Chi sta costruendo la nuova super batteria?

Il più grande produttore di batterie al mondo Catl ha introdotto il sistema di accumulo di energia “Shenxing”, una super batteria con tempi di ricarica più brevi di dieci minuti. La nuova batteria è destinata a caricare energia per 400 chilometri presso le stazioni di ricarica.

Chi è il più grande produttore di batterie?

il il più grande produttore di batterie al mondo è Contemporary Amperex Technology Co., Ltd. (CATL), azienda cinese riconosciuta come fornitore leader di batterie agli ioni di litio per veicoli elettrici e sistemi di accumulo dell'energia. (Fonte: Top 10 delle aziende produttrici di batterie a livello mondiale nel 2023, Blackridge Research & Consulting)

Fonte: questo articolo si basa sulle informazioni delle seguenti aziende: Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik.

Angela Struck è caporedattrice di Development Scout e giornalista freelance nonché direttrice generale del Presse Service Büro GbR a Ried.