Misurazione della coppia con sensori di trasmissione interni

- Dettagli

- Hits: 2250

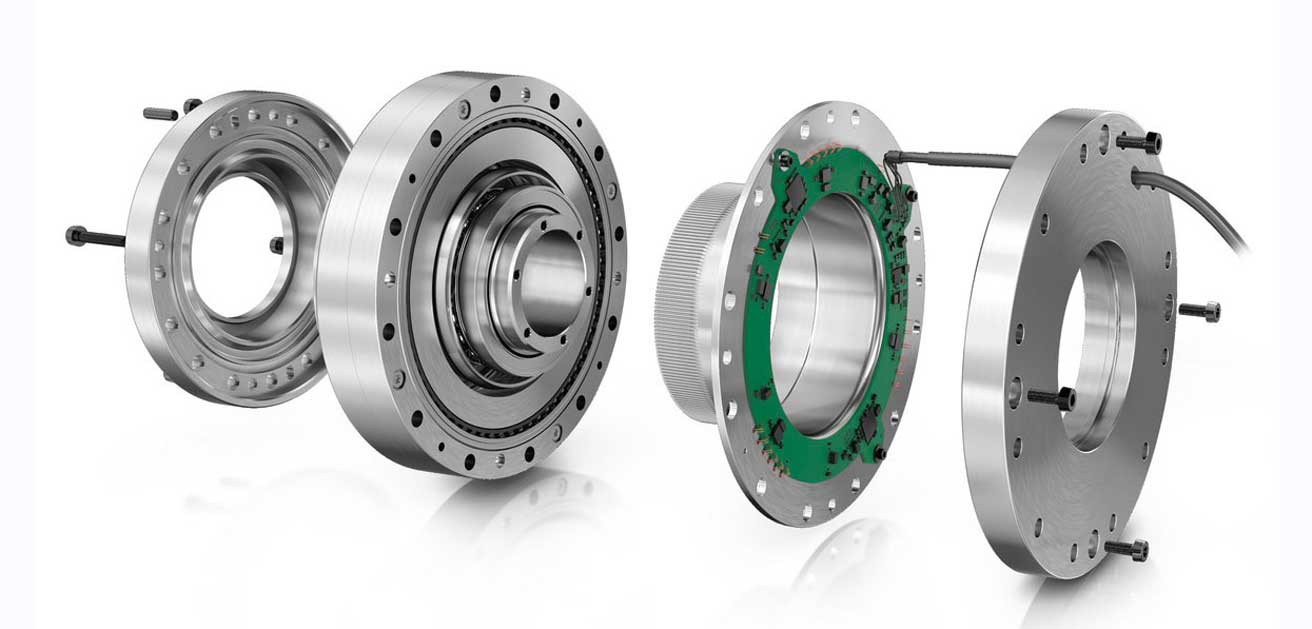

Schaeffler presenta a Automatica sensori per Cobots, che in precisioneStrain wave gear sono integrati. Con questo concetto misurare la coppia sono tempi di ciclo più brevi in robotica possibile. Metodi come questi consentono progressi significativi per l'uso diffuso di robot collaborativi nell'automazione industriale.

contenuto

- Misurazione della coppia esterna e interna

- Rigidità e influenza sul tempo di posizionamento

- Sensore di coppia esterno contro interno

- Riepilogo della nuova misurazione della coppia

Misurazione della coppia esterna e interna

mosto Cobots per lavorare in modo sensibile e controllato dalla forza e per insegnare senza intoppi, ne hai bisogno sensoriper ottenere dati di misurazione dalle forze esterne. Per le misure di forze e momenti esterni, in Cobots per lo più Sensore di coppiamoduli schierato. Si tratta di sensori sviluppati come componenti indipendenti per la robotica collaborativa. Non solo richiedono ulteriore spazio di installazione, ma devono anche essere integrati nel design del cobot.

Sensori di coppia esterni

Con questi sensori, le forze e i momenti con l'aiuto del Tecnologia estensimetrica (DMS) determinato. Con i sensori estensimetrici, i sensori sono generalmente incollati a una struttura elastica. Il design di tali sensori è un compromesso tra alta risoluzione e bassa deformazione. Nelle applicazioni in cui l'end effector deve mantenere una traiettoria o una posizione sotto carico, la deviazione di posizione causata dal sensore è svantaggiosa. I progetti concreti sono sensori forza-coppia a 6 assi sull'effettore finale o moduli sensore flangiati ad assi articolati.

Nuovo concetto: sensori di coppia interni

L'ingegnoso concetto degli ingegneri Schaeffler consiste nell'utilizzare un componente esistente per misurare la coppia invece di un elemento elastico aggiuntivo powertrain accesso. Di conseguenza, non viene apportata ulteriore elasticità alla struttura del cobot. La loro rigidità è completamente mantenuta con i sensori. Quali sono i vantaggi di questo concetto interno?

Rigidità e influenza sul tempo di posizionamento

Grazie al loro design sottile e al relativo più alto Elastizität Rispetto ai robot industriali, hanno un grosso svantaggio: ad accelerazioni più elevate, vibrano notevolmente a causa della loro struttura sottile, soprattutto quando frenano al massimo durante il posizionamento. Quindi, a causa del periodo transitorio più lungo, ciò che è stato guadagnato nel tempo di ciclo attraverso l'alta velocità e l'accelerazione scompare di nuovo nel nulla.

Grazie al loro design sottile e al relativo più alto Elastizität Rispetto ai robot industriali, hanno un grosso svantaggio: ad accelerazioni più elevate, vibrano notevolmente a causa della loro struttura sottile, soprattutto quando frenano al massimo durante il posizionamento. Quindi, a causa del periodo transitorio più lungo, ciò che è stato guadagnato nel tempo di ciclo attraverso l'alta velocità e l'accelerazione scompare di nuovo nel nulla.

Questi fattori influenzano fortemente la frequenza naturale dei cobot:

- Rigidità al ribaltamento di cuscinetti sferici o Cambio-Campo principale

- Rigidità torsionale degli ingranaggi e rigidità torsionale dei sensori di coppia

Sensore di coppia esterno contro interno

Mentre con i sensori di coppia esterni il Rigidità torsionale di un giunto scende dal 25% al 60% a causa dell'ulteriore elasticità introdotta, questo è pienamente mantenuto nel concetto sviluppato da Schaeffler per misurare la coppia.

Base per il confronto Precision Wave Gears

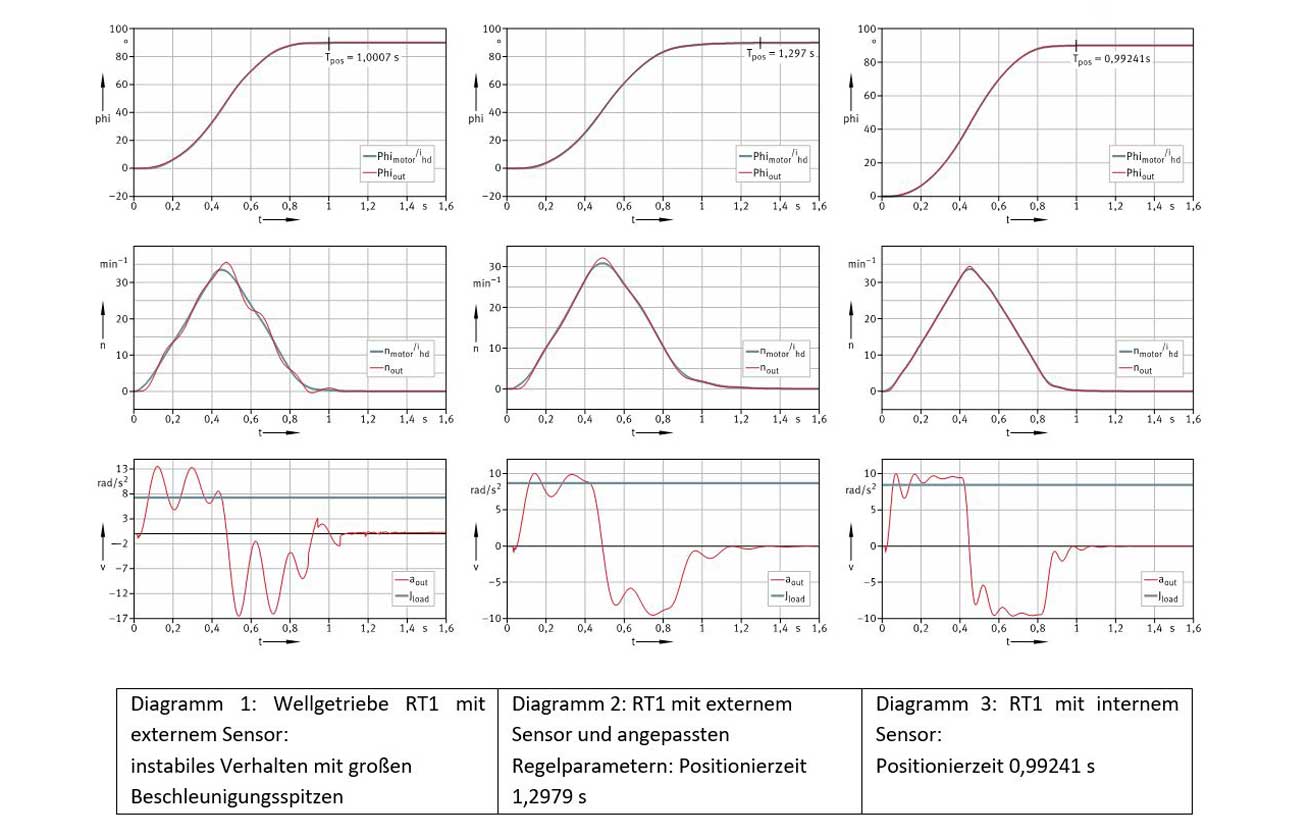

Un confronto dei due concetti in uno scenario peggiore ha lo scopo di illustrare l'influenza della rigidità torsionale di un sensore di coppia sul comportamento dinamico dei cobot. Quello del produttore serve come base per il confronto Ingranaggio dell'albero di precisione RT1 da un lato con sensori integrati e dall'altro con un modulo sensore esterno. IL Il motore ciascuno accelera un momento di inerzia di massa di 7,6 kgm2 fuori zero. Poi frena di nuovo fino a fermarsi.

Regolazione dei parametri di controllo

L'azionamento con sensore di coppia esterno (diagramma 1) mostra chiaramente un comportamento instabile con picchi di accelerazione molto elevati. Per migliorare il comportamento dinamico, gli ingegneri del test hanno regolato i parametri di controllo in una seconda simulazione. Ciò ha permesso loro di ridurre i picchi di accelerazione. Tuttavia, ciò è andato a scapito del tempo di posizionamento, che è aumentato a 1,2979 s (diagramma 2). Il terzo diagramma lo mostra comportamento dinamico dal cambio RT1-T con sensore di coppia integrato. Il tempo di posizionamento è di soli 0,99241 s ed è quindi più breve di 0,3 s. Anche senza regolare i parametri di controllo, le oscillazioni qui si attenuano rapidamente.

La simulazione è stata effettuata per l'asse di rotazione di un giunto. Con sei giunti con le posizioni spaziali variabili di un cobot, le relazioni sono molto più complesse e gli effetti molto maggiori. Tuttavia, l'esempio semplificato illustra già l'influenza positiva dei sensori di coppia torsionalmente rigidi sul tempo di posizionamento.

Proprietà dei sensori di coppia interni

Schaeffler ha molti anni di esperienza nello sviluppo, nell'applicazione e nella produzione in serie di sensori di coppia integrati. COME sensorict la nota tecnologia dei sensori può essere trovata, ad esempio, in L'energia eolica e nel Industria automobilistica applicazione andata a buon fine.

Schaeffler ha molti anni di esperienza nello sviluppo, nell'applicazione e nella produzione in serie di sensori di coppia integrati. COME sensorict la nota tecnologia dei sensori può essere trovata, ad esempio, in L'energia eolica e nel Industria automobilistica applicazione andata a buon fine.

La funzionalità è fornita da uno spessore inferiore al micron, sensibile alla deformazione Rivestimento in metallo PVD capito che da Micromachining è strutturato. Il componente stesso diventa il sensore e il sensore diventa il componente. Per l'applicazione nella robotica, è stato utilizzato il Flexspline dell'ingranaggio ad onde di precisione perché si trova direttamente nel flusso di potenza. Non è necessario ulteriore spazio di installazione. adesivi e i polimeri di trasferimento non sono richiesti.

Notevole anche una bassissima deviazione di isteresi e linearità, dovuta anche all'assenza di fattori di interferenza. Anche i più piccoli cambiamenti di forza e coppia vengono registrati in modo affidabile, che è quello Teach-in diretto senza intoppi, ovvero il funzionamento e l'auto-ottimizzazione dei cobot sono notevolmente semplificati.

L'albero di misurazione della coppia determina contemporaneamente quattro grandezze misurate

L'albero di misurazione della coppia determina contemporaneamente quattro grandezze misurate

L'elemento sensore offre a Precisione di <0,5% (Fullscale), che è un valore eccellente rispetto ai moduli sensore nel mercato dei cobot. Poiché i sensori sono saldamente integrati nell'azionamento armonico di precisione RT1, si sommano altri fattori come l'isteresi meccanica e la temperatura, che alla fine portano a una precisione del sistema "sensore+ingranaggio" <1,5% (fondo scala della coppia di picco ripetibile del trasmissione armonica di precisione). Questa distinzione deve essere presa in considerazione quando si confrontano i sensori di coppia esterni sul mercato, che funzionano come un'unità.

Riepilogo della nuova misurazione della coppia

Il nel Strain wave gear i sensori di coppia integrati non influiscono sulla struttura meccanica dei cobot. La loro rigidità torsionale negli assi rotanti viene mantenuta al 100% rispetto ai sensori esterni.

Il nel Strain wave gear i sensori di coppia integrati non influiscono sulla struttura meccanica dei cobot. La loro rigidità torsionale negli assi rotanti viene mantenuta al 100% rispetto ai sensori esterni.

Schaeffler ha anche la doppia fila come ulteriore componente Cuscinetto ad aghi angolare XZU sviluppato per l'azionamento armonico RT. Ciò aumenta la rigidità della struttura del cobot lungo gli assi di rotazione. Il tempo di posizionamento può essere ridotto fino al 50% utilizzando i cuscinetti XZU invece dei normali cuscinetti a rulli incrociati nei giunti del cobot.

Con gli ingranaggi ad onda di precisione RT1-T, le prestazioni sotto forma di velocità e accelerazione dei cobot possono essere aumentate senza dover accettare lunghi tempi transitori e grandi ampiezze. Schaeffler sta quindi aprendo la strada al settore uso economico di cobot per uso autonomo in applicazioni dinamiche.

Potrebbe anche interessarti...

Guida profilata con moderna tecnologia di fonderia di Laempe

Intelligenza Artificiale | tendenze e sviluppi

Ingranaggio planetario + precisione dell'ingranaggio dell'onda di deformazione di Schaeffler

cuscinetto del mandrino | Gli elementi Vacrodur ad alte prestazioni

guida lineare | Preciso, leggero, resistente