Sempre più settori stanno scoprendo una nuova tecnologia nella produzione di applicazioni industriali in alternativa al classico circuito stampato. Stiamo parlando della tecnologia 3D-MID. I binari del conduttore vengono applicati a componenti in plastica stampati a iniezione utilizzando un processo di strutturazione diretta laser. Il processo guida la tendenza alla miniaturizzazione nel settore dell'elettronica e offre agli sviluppatori di prodotti nuove opzioni di design. Un provider per questo è Multiple Dimensions.

Sempre più settori stanno scoprendo una nuova tecnologia nella produzione di applicazioni industriali in alternativa al classico circuito stampato. Stiamo parlando della tecnologia 3D-MID. I binari del conduttore vengono applicati a componenti in plastica stampati a iniezione utilizzando un processo di strutturazione diretta laser. Il processo guida la tendenza alla miniaturizzazione nel settore dell'elettronica e offre agli sviluppatori di prodotti nuove opzioni di design. Un provider per questo è Multiple Dimensions.

Una vivida immagine della vasta 3D-MID (Molded Interconnect Devices o Dispositivi integrati meccatronici) applicazioni ottenuti dai progetti di fornitori leader a livello mondiale in questo campo. Essi semplificano il funzionamento di elettrodomestici, migliorare l'esperienza di guida in una direzione alimentazione o aprire nuove forme di risparmio di spazio, ad esempio in tecnologia dei sensori e dell'elettronica industriale. Quanto sono belle le tracce d'oro su plastiche deformabili che cambiano la produzione industriale, spiega Johannes Schmid, Managing Director di Multiple Dimensions.

Principio funzionale tecnologico

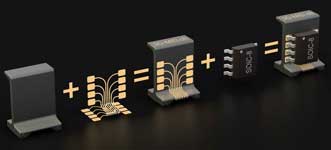

La base di ogni applicazione 3D-MID è una termoplastica: "Innanzitutto iniettiamo il componente adatto all'applicazione del cliente. Utilizziamo una vasta gamma di materiali termoplastici che contengono un additivo attivabile via laser ", spiega Johannes Schmid, spiegando il principio tecnologico del funzionamento. Un raggio laser divide quindi la superficie della plastica e attiva l'additivo. Il successivo bagno di rame consente di formare lo strato di conduttore direttamente sul rispettivo materiale termoplastico. A seconda del campo di applicazione, devono essere estremamente robusti o resistenti alla temperatura: "Alcuni sono addirittura resistenti all'acido e al sudore, ad esempio nelle applicazioni per apparecchi acustici o cuffie", continua lo svizzero. Infine, l'applicazione del nickel come strato barriera e la finitura di un sottile strato d'oro per garantire buone proprietà di saldatura.

La base di ogni applicazione 3D-MID è una termoplastica: "Innanzitutto iniettiamo il componente adatto all'applicazione del cliente. Utilizziamo una vasta gamma di materiali termoplastici che contengono un additivo attivabile via laser ", spiega Johannes Schmid, spiegando il principio tecnologico del funzionamento. Un raggio laser divide quindi la superficie della plastica e attiva l'additivo. Il successivo bagno di rame consente di formare lo strato di conduttore direttamente sul rispettivo materiale termoplastico. A seconda del campo di applicazione, devono essere estremamente robusti o resistenti alla temperatura: "Alcuni sono addirittura resistenti all'acido e al sudore, ad esempio nelle applicazioni per apparecchi acustici o cuffie", continua lo svizzero. Infine, l'applicazione del nickel come strato barriera e la finitura di un sottile strato d'oro per garantire buone proprietà di saldatura.

Quello che le aziende sono diverso dalla concorrenza, le dimensioni quasi microscopiche della produzione pista di circuito: "Abbiamo un know-how di produzione competitiva a livello globale, particolarmente evidente nel nostro formato unica piccola traccia, e la piccola distanza tra i nastri insieme." La maggior parte dei provider si trova attualmente in una distanza delle tracce ancora con valori da 300 a 400 micron. "In più dimensioni, tuttavia, il limite tecnologico è piste conduttrici con una larghezza di micron 80", così Schmid. "Queste strutture fini sono attualmente utilizzate molto spesso nei terminali POS (point-of-sale) per proteggere un attacco da parte di hacker. Le sottili tracce consentono di rilevare attacchi sui dati della carta di pagamento. "

Dalla lavatrice al volante

È questa larghezza delle piste e la loro distanza l'una dall'altra che separa il grano dalla pula nella nuova tecnologia 3D-MID. È fondamentale per il grado di miniaturizzazione e cruciale per la quantità di funzioni che possono essere compresse in un componente.

Ci sono già molti esempi di applicazioni per l'uso concreto di questa tecnologia: "Produciamo per un'ampia varietà di industrie. Sicuramente conosci il commutatore rotativo di una lavatrice, con cui seleziono un programma. Di norma questo switch è costituito da un'intera serie di piccole parti meccaniche, con la nostra tecnologia 3D-MID sono tutte salvate ". La scelta del ciclo di lavaggio tramite un interruttore capacitivo, praticamente senza contatto. Questo ha conseguenze di vasta portata: a differenza delle soluzioni meccaniche, non c'è abrasione che indossi le parti. "Il nostro elemento operativo è molto più semplice dal punto di vista della progettazione, più economico nella produzione e ha una durata maggiore", afferma Schmid.

Per il settore automobilistico, gli svizzeri producono sensori che misurano la coppia e la posizione del volante. "A seconda della posizione e del valore misurato, il servosterzo è più o meno supportato. Più precisa è la misurazione, più rapidamente viene trasmessa l'esperienza di guida ". Analogamente all'esempio della lavatrice, le soluzioni convenzionali utilizzano numerose parti meccaniche. Nell'interazione di questi, tuttavia, si sommano le deviazioni e le tolleranze, che influenzano il risultato nell'esperienza di guida dei risultati. "Possiamo eliminare questa completa catena di tolleranza con 3D-MID", spiega Schmid. La tecnologia non solo consente di risparmiare componenti e costi, ma rende anche l'applicazione più precisa ed efficace. Ultimo ma non meno importante, aumenta il piacere di guida dell'utente.

Massima varietà di funzioni nello spazio più piccolo

Il fornitore sta attualmente dimostrando l'alto grado di integrazione funzionale in un piccolo spazio per un produttore di giocattoli. Per un'esperienza di gioco migliore, un circuito elettronico è stato integrato in un componente in plastica in uno spazio ridotto: batteria, interruttore capacitivo e luce a LED. "Non ci sarebbe stato abbastanza spazio per un circuito stampato. Anche in questo caso, l'elemento di controllo, quindi l'interruttore capacitivo, assolutamente privo di usura, poiché non vi è alcun contatto meccanico.

Il sensore di immagine da 1 mm² consente la fotocamera digitale più piccola al mondo

Il sensore di immagine da 1 mm² consente la fotocamera digitale più piccola al mondo

In futuro, la nuova tecnologia 3D-MID verrà utilizzata anche su robot umanoidi. Gli esperti di Biel stanno attualmente adattando la punta delle dita di una mano robotizzata - le loro dimensioni corrispondono a quelle di un essere umano - con tracce. L'elemento sensibile del robot è dotato di sensori che coprono l'intera area, i cui segnali di pressione sono alimentati centralmente a un connettore. "Grazie al nostro processo 3D, possiamo fissare con precisione l'elettronica richiesta, nonostante la complessa curva da lavorare", afferma Schmid, illustrando i vantaggi della lavorazione tridimensionale.

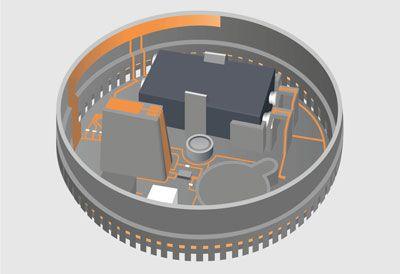

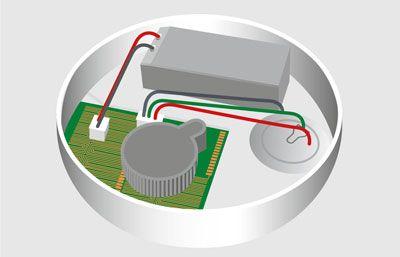

3D-MID usando l'esempio di un rilevatore di fumo

I rilevatori di fumo di oggi sono l'ideale per un aggiornamento tecnologico utilizzando 3D-MID. L'alloggiamento è in plastica - le piste possono essere applicate direttamente e sostituite il PCB con cavo e connettore. Anche lo stoccaggio della batteria è integrato nello stampaggio. I processi di saldatura costosi non sono più necessari nella produzione e il numero ridotto di componenti semplifica l'assemblaggio. Un altro vantaggio è la semplice integrazione di funzionalità aggiuntive: ad esempio, viene ora utilizzato un interruttore capacitivo che sostituisce quello precedente meccanico.

La miniaturizzazione diventa sempre più rilevante nella vita di tutti i giorni

Gli utenti trarrebbero vantaggio dal potenziale della nuova tecnologia a molti livelli, anche a livello finanziario. "La nostra metodologia di state-of-the-art, offriamo non solo una competenza unica a livello mondiale, siamo pure mettere ancora più conveniente rispetto a molti altri sul mercato." Per tutte le fasi di produzione completamente automatizzate in-house, invece. Copriamo l'intera catena del processo, dal processo di stampaggio a iniezione al processo laser e alla placcatura elettrolitica fino all'assemblaggio dei componenti elettronici. Ciò consente di risparmiare sui costi di trasporto e soprattutto sul tempo; Risparmio che trasmettiamo volentieri ai nostri clienti ", spiega Johannes Schmid.

Il supporto per componenti 3D MID protegge i terminali del punto vendita

Il supporto per componenti 3D MID protegge i terminali del punto vendita

L'amministratore delegato è fiducioso che la fine della storia è ben lungi dall'essere in vista per quanto riguarda il potenziale di sviluppo della tecnologia 3D-MID: "I progressi della miniaturizzazione in tutti i settori della nostra società industriale, insieme con la tendenza verso i connettori intelligenti per assicura industria 4.0 che la tecnologia 3D-MID troverà un uso ancora più diffuso. "