Nella produzione su larga scala di centro ultraleggero bracciolo per autoveicoli interno, lo stampaggio con PP e infine il sovrastampaggio con TPV morbido, antiscivolo seguito della termoformatura del vettore. I sistemi di trasmissione a caldo "Flexflow" servo-guidati elettricamente e controllati da flusso HRS contribuiscono a soddisfare gli elevati standard di qualità.

Nella produzione su larga scala di centro ultraleggero bracciolo per autoveicoli interno, lo stampaggio con PP e infine il sovrastampaggio con TPV morbido, antiscivolo seguito della termoformatura del vettore. I sistemi di trasmissione a caldo "Flexflow" servo-guidati elettricamente e controllati da flusso HRS contribuiscono a soddisfare gli elevati standard di qualità.

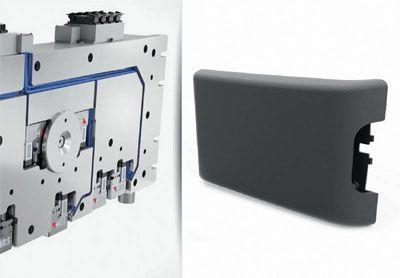

Il processo in più fasi combina la termoformatura di una lastra organica con lo stampaggio a iniezione di due diversi termoplastici. I partner di sviluppo per l'implementazione di successo di questo progetto sono stati il produttore di macchine per stampaggio a iniezione Krauss Maffei e il produttore americano di utensili Proper Tooling.

Il processo Fiberform riscalda la lastra organica

La struttura portante del bracciolo centrale è realizzata utilizzando il processo “Fiberform” sviluppato da Krauss Maffei, in cui una lastra organica fibrorinforzata a pareti sottili viene riscaldata, inserita nell'attrezzo e quindi rimodellata. I due successivi processi di stampaggio ad iniezione avvengono contemporaneamente in due zone contrapposte dello stesso utensile, in base al principio della tecnologia della lastra reversibile.

In un'unica operazione, il supporto viene prima stampato con polipropilene (PP). Questo crea la geometria in gran parte finita del componente, inclusi gli elementi necessari per il successivo assemblaggio. Questa struttura in PP viene quindi sovrastampata con un elastomero termoplastico (TPV) nella parte opposta dell'utensile. Ciò si traduce nella morbida superficie visibile con la grana fine, che in seguito è responsabile dell'impressione visiva e tattile di alta qualità del bracciolo centrale.

Un sistema a canale caldo Flexflow con due o tre ugelli a canale caldo viene utilizzato in entrambe le fasi di stampaggio a iniezione. I loro aghi delle valvole servocomandati e controllati individualmente assicurano che le cavità siano riempite in modo ottimale e supportano l'affidabilità e l'economicità del processo.

Azionamento dell'ago servoelettrico integrato

L'azionamento servo-elettrico integrato dell'ago, segno distintivo dell'innovativa tecnologia Flexflow, apre una moltitudine di opzioni per l'impostazione dei parametri di processo. In questo modo, i singoli aghi di un sistema a canale caldo possono essere controllati indipendentemente l'uno dall'altro per quanto riguarda la loro posizione (corsa), velocità e accelerazione. Ciò consente agli utenti di controllare le pressioni e le portate in modo particolarmente preciso, semplice e flessibile durante l'intero processo di riempimento dello stampo, ottimizzando così la qualità delle parti stampate a iniezione.

I vantaggi che si possono ottenere con questo rispetto ai tradizionali sistemi a saracinesca ad azionamento pneumatico o idraulico includono la possibilità di produrre superfici di Classe A prive di aloni, nonché la riduzione della deformazione e la facilità di manutenzione e facilità d'uso. Arrivano anche alla possibilità di ridurre la forza di serraggio di circa il 20% e il peso del componente fino al 5%, con la ripetibilità estremamente elevata richiesta per la produzione su larga scala.