Rivista online per la costruzione e lo sviluppo

Qui troverai tutto ciò di cui il designer ha bisogno per il suo design e l'ingegnere di sviluppo per il suo nuovo sviluppo, dalla bozza alla garanzia della qualità nella produzione, come nuovi prodotti, le loro applicazioni, nuove tecnologie o risultati della ricerca. Rapporti aziendali e argomenti su tecnologie e megatrend in tutti i settori industriali completano la nostra gamma di notizie del settore. Partiamo dalle novità.

Rapporti Società

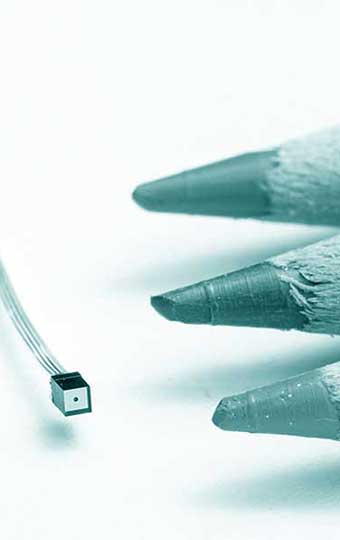

IFM aumenterà le vendite a oltre 2023 miliardi di euro nel 1,4

IFM Electronic è riuscita ad aumentare nuovamente le vendite nell'anno finanziario 2023. Il bilancio consolidato preliminare evidenzia un nuovo record di vendite con un fatturato di oltre 1,4 miliardi di euro e una crescita del 3%.

Jumo Campus per sensori e tecnologia di misurazione

Jumo ha progettato corsi di perfezionamento in vista degli argomenti attualmente interessanti in discussione nei singoli settori e offre seminari corrispondenti nell'ambito del Jumo Campus.

Schaeffler AG aumenterà le vendite del 2023% nel 5,8

Nel 2023 il fatturato di Schaeffler AG è aumentato del 5,8% raggiungendo i 16,3 miliardi di euro. La crescita delle vendite al netto della valuta è stata del 5,8%, ovvero entro le previsioni per l’anno finanziario 2023.

Nuovo sito di produzione automobilistica negli USA

La Motion Technology Company Schaeffler amplierà la produzione negli Stati Uniti con un nuovo sito di produzione automobilistica. La nuova struttura sarà situata a Dover, Ohio.

Ebm-Papst vuole vendere la tecnologia di azionamento industriale a Siemens

Il gruppo Ebm-Papst ha annunciato la vendita della divisione Industrial Drive Technology (IDT) a Siemens AG. Entrambe le parti hanno firmato un accordo corrispondente.

Novità del settore per la vostra costruzione e sviluppo dalle aree specialistiche

Cavi e fili

Cavi Chainflex senza PTFE e PFAS

Igus conferisce il sigillo "PFAS free" al 95% dei suoi cavi Chainflex, che sono privi delle sostanze nocive PFAS e PTFE.

Trasmissione di potenza

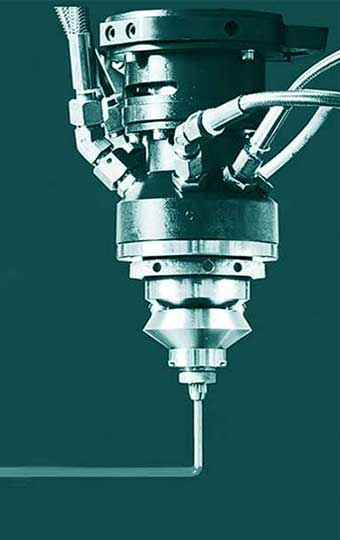

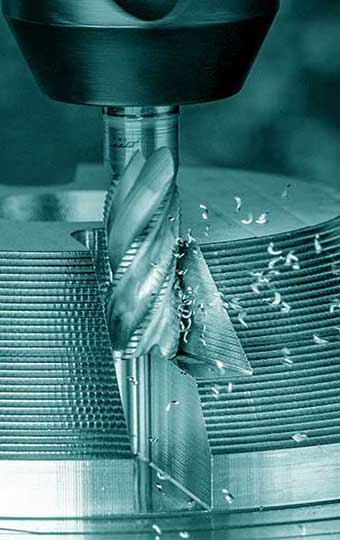

Le nuove tecnologie di produzione migliorano la produzione di corone dentate

Welter Zahnrad ha ulteriormente sviluppato i suoi processi di produzione di corone dentate e ora può produrle nella qualità 3967 secondo DIN 5.

IPC

Tablet antideflagrante con qualità di realtà aumentata

Pepperl+Fuchs sta espandendo la sua serie di tablet Ecom “Tab-Ex” con un dispositivo basato sul robusto Samsung Galaxy Tabactive4 Pro.

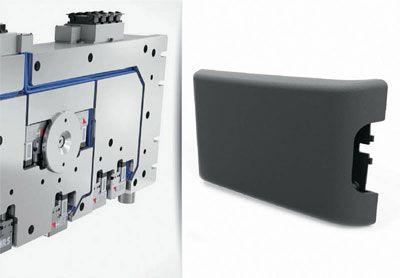

elementi di macchina

Il sistema di maniglia della porta visualizza gli stati della macchina

Schmersal presenta il nuovo sistema di maniglie per porte DHS. Le funzioni della maniglia della porta sono abbinate alla visualizzazione degli stati della macchina nelle maniglie.

Novità del settore per la vostra costruzione e sviluppo dalle filiali

Macchinari mobile

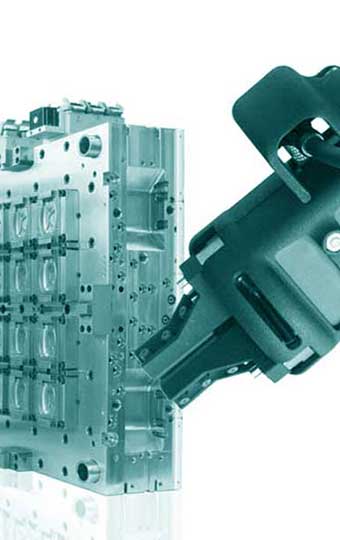

Cuscinetti a rulli cilindrici per riduttori industriali pesanti e macchine edili

Schaeffler presenta nuovi cuscinetti a rulli cilindrici la cui durata utile è raddoppiata e la capacità di carico è aumentata del 24%.

automobile

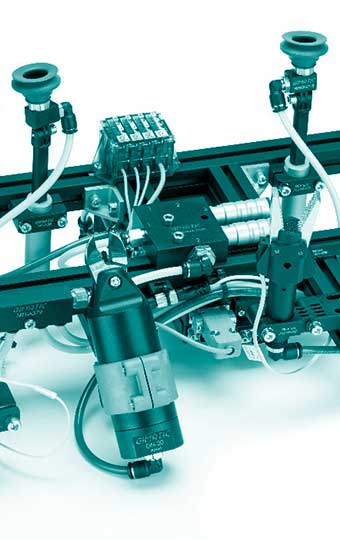

Il modulo IO protegge le stazioni di rifornimento di idrogeno di Resato

Resato Hydrogen Technology ha implementato un concetto modulare e scalabile per le stazioni di rifornimento di H2 con Turck e i suoi moduli IO.

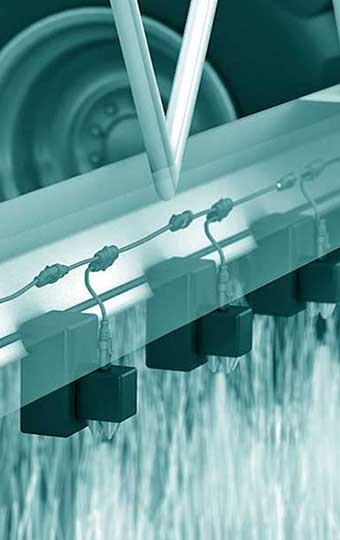

Tecnologia alimentare

Guida lineare ottimizzata per lubrificazione e tenuta

Schaeffler presenta guide lineari per la tecnologia alimentare con guarnizioni, raschiatori e unità di lubrificazione a lungo termine ottimizzati.

Macchinari mobile

Gateway flessibile e personalizzabile per la tecnologia agricola

IFM Electronic presenta alla Fiera di Hannover l'Isobus Gateway, progettato per le macchine agricole e che può essere adattato in modo specifico.

Novità fieristiche del settore

Hannover Messe promuove l'energia per l'industria sostenibile

In quanto ecosistema industriale collegato in rete, gli espositori dimostrano come la neutralità climatica possa essere raggiunta attraverso l’uso dell’elettrificazione, della digitalizzazione e dell’automazione sotto il tema guida “Energizzare un’industria sostenibile”.

Fiera del controllo 2024 | L'industria attende già con ansia Stoccarda

Dal 2024 al 23 aprile si svolgerà a Stoccarda Control 26, l'importante fiera internazionale per l'assicurazione della qualità. La fiera pone un focus particolare sull’automazione e la digitalizzazione.

SPS Norimberga: ora in 16 padiglioni!

L'SPS – Smart Production Solutions dal 14 al 16.11 novembre. Il 2023 vedrà una crescita significativa della fiera rispetto all’anno precedente e si avvia verso i livelli pre-Corona.