Ralle e monitoraggio delle condizioni per l'energia eolica

- Dettagli

- Hits: 9844

Schaeffler offre da circa 40 anni cuscinetti di vuotamento-Soluzioni per turbine eoliche. I componenti per uso onshore e offshore sono affidabili e progettati per resistere alle crescenti prestazioni dei sistemi Impronta ecologica consapevolezza focalizzata. Dai cuscinetti compatti per rotori ai cuscinetti idrodinamici per il Cambio, cuscinetti del generatore che causano vibrazioni fino alla regolazione delle pale e all'inseguimento del vento: i componenti Schaeffler sono efficienti e capaci di monitoraggio delle condizioni.

contenuto

- Il banco prova per cuscinetti per turbine eoliche più potente al mondo

- Monitoraggio delle condizioni e della coppia per la turbina eolica

- Trasmissioni di energia eolica ZF con collegamento allo Schaeffler Cloud

- Sensori per il monitoraggio completo dei cuscinetti del rotore

- L'analisi del grasso impedisce danni ai cuscinetti volventi

Il banco prova per cuscinetti per turbine eoliche più potente al mondo

06.02.2024/XNUMX/XNUMX | Man mano che le turbine eoliche diventano sempre più grandi, questo avverrà Cuscinetto del rotore svolge un ruolo fondamentale come parte integrante della catena cinematica. Qui si sommano tutte le forze e i momenti che il vento esercita sulla turbina. In qualità di leader di mercato e partner strategico di sviluppo, Schaeffler affronta la sfida di contribuire attivamente all'ulteriore sviluppo di multi-megawattTurbine di vento contribuire.

06.02.2024/XNUMX/XNUMX | Man mano che le turbine eoliche diventano sempre più grandi, questo avverrà Cuscinetto del rotore svolge un ruolo fondamentale come parte integrante della catena cinematica. Qui si sommano tutte le forze e i momenti che il vento esercita sulla turbina. In qualità di leader di mercato e partner strategico di sviluppo, Schaeffler affronta la sfida di contribuire attivamente all'ulteriore sviluppo di multi-megawattTurbine di vento contribuire.

Centro per le energie rinnovabili offshore di Lindø

A Lindø, in Danimarca, viene costruito il LORC (Lindø Offshore Renewables Center) il banco di prova più potente al mondo per i cuscinetti dei rotori. L’investimento, che ammonta a una cifra a due cifre, comprende anche il finanziamento del programma danese Greenlab. Programmi di test specifici dovrebbero essere avviati già alla fine del 2025.

LORC sta lavorando alla costruzione del banco prova Sistemi di test di ricerca e sviluppo insieme, un fornitore di banchi prova per l'industria eolica. Schaeffler ha definito in modo significativo le specifiche del banco prova e sarà il primo cliente a testare i suoi cuscinetti del rotore per le future generazioni di turbine eoliche sul banco prova in collaborazione con gli OEM.

“Siamo un leader tecnologico e di mercato chiave per birra chiaratecnologie nel settore dell’energia eolica. Con LORC, uno degli operatori di banchi prova più esperti per i sistemi di trasmissione dell'energia eolica, abbiamo trovato un partner che ci aiuterà ad espandere ulteriormente il nostro know-how e le prestazioni dei prodotti", sottolinea Dott. Michele Pausch, CTO Industrial Schaeffler. "Questo ci dà l'opportunità di sviluppare le prossime generazioni di turbine eoliche con tecnologie adeguate Test e sviluppo del metodo.”

Banco di prova per cuscinetti volventi Astraios

"Con il nostro banco di prova per cuscinetti volventi 'Astraios', che all'epoca era il banco di prova più potente al mondo, dal 2011 abbiamo acquisito preziose informazioni per lo sviluppo di soluzioni di cuscinetti", afferma Bernd Endres, Responsabile della Business Unit Eolica di Schaeffler Industrial. “Con il nuovo banco di prova siamo ora in grado di avanzare verso dimensioni nuove e future e di contribuire allo sviluppo più rapido di sistemi affidabili multi-megawatt”.

Ingegneria a circuito chiuso per cuscinetti di turbine eoliche

Da circa 40 anni Schaeffler offre soluzioni affidabili di cuscinetti volventi per turbine eoliche onshore e offshore. I cuscinetti volventi Schaeffler si trovano in ogni seconda o terza turbina eolica in tutto il mondo. Con Ingegneria a circuito chiuso L'azienda adotta un approccio globale allo sviluppo di cuscinetti per l'energia eolica.

Oltre al puro sviluppo di soluzioni di cuscinetti, gli esperti Schaeffler supportano anche lo sviluppo del sistema attraverso simulazioni e test del sistema Campagne di misurazione sul campo. Le conoscenze acquisite confluiscono nell'ulteriore sviluppo dei progetti dei clienti, degli strumenti di progettazione e nello sviluppo di nuove soluzioni di stoccaggio. Gli esperti di Schaeffler lavorano a stretto contatto con gli sviluppatori OEM per aumentare ulteriormente l'affidabilità delle turbine eoliche e per rendere le energie rinnovabili come l'energia eolica più economiche. Il nuovo banco di prova rappresenta un elemento importante per i prossimi decenni.

Monitoraggio delle condizioni e della coppia per la turbina eolica

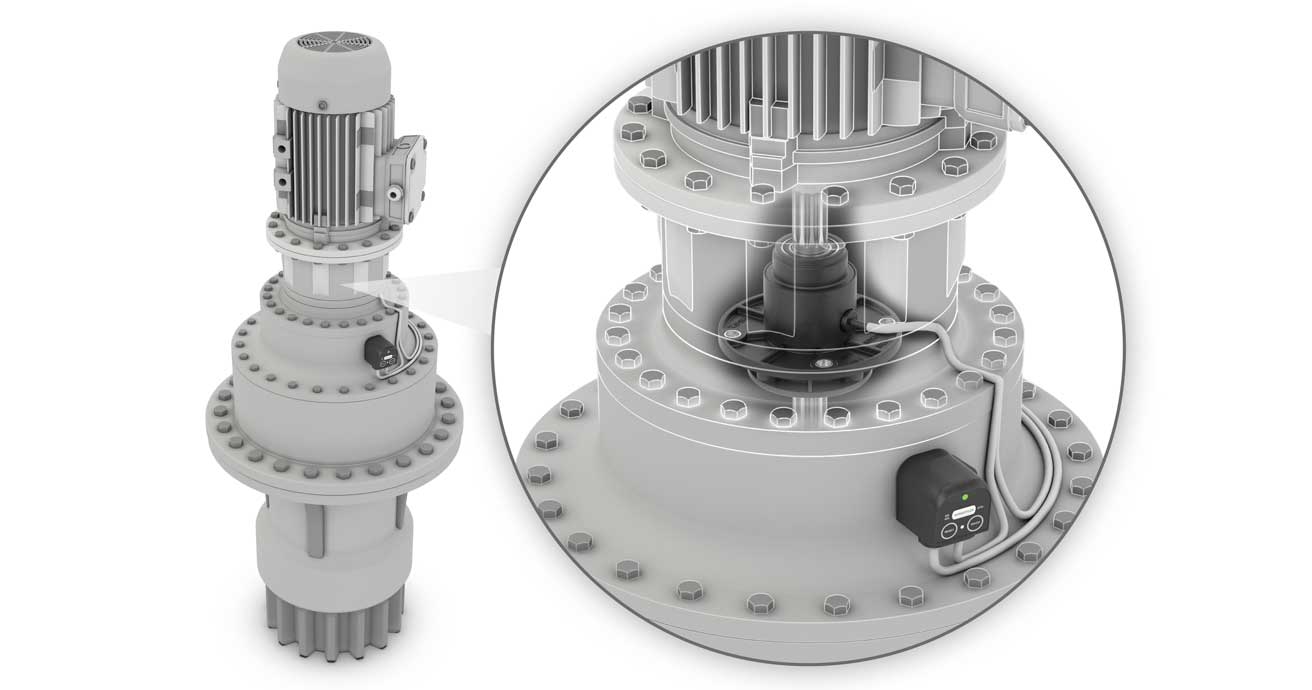

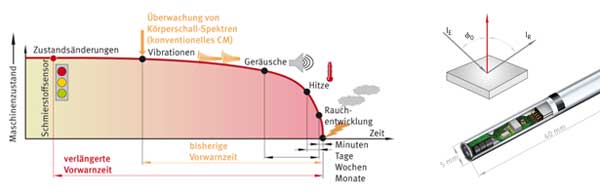

16.04.2019 aprile XNUMX | I partner di sviluppo Schaeffler e Bonfiglioli hanno sviluppato un pacchetto compatto di soluzioni Industria 4.0. Schaeffler unisce i suoi due comprovati sistemi di misurazione “Smartcheck” e “Torquesense” in un nuovo sistema di monitoraggio delle condizioni e della coppia.

Während muore analisi delle vibrazioni Se utilizzando lo Smartcheck vengono rilevati molto presto danni ai cuscinetti principali e ad altri cuscinetti volventi di grandi dimensioni, è possibile utilizzare il preciso segnale di coppia per rilevare e limitare, tra le altre cose, i picchi di carico e la loro frequenza. Con la sua esperienza, Bonfiglioli ha sviluppato algoritmi basati su applicazioni che consentono l'elaborazione di questi e altri dati in informazioni durante l'intero tempo di funzionamento di una turbina eolica.

La tecnologia dei sensori protegge le pale del rotore WKA da ghiaccio e danni

La tecnologia dei sensori protegge le pale del rotore WKA da ghiaccio e danni

Le informazioni sono rese disponibili online sotto forma di report su indicatori di performance rilevanti, ad esempio lo “stato di salute” generale dell'azienda motoriduttori, stati operativi potenzialmente critici o comportamenti insoliti del Sistema di tracciamento del vento. Nel complesso, i clienti beneficiano di meno tempi di inattività non pianificati dovuti a sovraccarico e, a seconda del carico, di intervalli di manutenzione generalmente più lunghi grazie al monitoraggio predittivo.

Condition e monitoraggio della coppia

il SmartCheck monitora le condizioni di cuscinetti, ingranaggi, motori elettrici, pompe, ventilatori e aggregati in modo selettivo in frequenza sulla base delle vibrazioni sonore trasmesse dalla struttura. Con un solo sistema di misurazione è possibile assegnare automaticamente frequenze anomale ai componenti danneggiati. C'è anche un nel dispositivo sensore di temperatura integrato.

I segnali di coppia e velocità del Falce di coppia vengono gestiti tramite lo Smartcheck, preelaborati e resi disponibili con i segnali di vibrazione, anch'essi analizzati, per il controllo e/o la manutenzione della macchina. L'aggiunta del sistema di monitoraggio delle condizioni con i dati di funzionamento Drehmoment , velocità apre diversi scenari: nel caso più semplice è possibile monitorare i picchi di coppia e la loro frequenza, valutare il grado di utilizzo e ricavare misure di manutenzione in base al carico. I segnali possono anche essere integrati nella strategia operativa degli azionamenti e quindi avviare limitazioni o arresti della coppia.

Il nuovo sistema è particolarmente adatto per Azionamenti di regolazione e rotazione nell'industria eolica e navale, nelle grandi gru, nelle macchine edili e minerarie con torri rotanti e per gli argani. Il segnale di coppia può essere utilizzato qui non solo per il monitoraggio, ma anche per un controllo delicato e preciso della coppia o per il controllo della banda di tensione.

Progetto pilota per l'industria eolica

Schaeffler sta attualmente sviluppando un primo progetto pilota per i motoriduttori a imbardata eolici di Bonfiglioli. In questa applicazione, i dati di carico compressi utilizzando lo Smartcheck vengono confrontati con valori limite predefiniti e i risultati vengono confrontati utilizzando a Gateway trasmesso in modalità wireless a Bonfiglioli. Il sistema di monitoraggio per i motoriduttori è autosufficiente e non collegato al controllo dell'impianto, quindi può essere facilmente retrofittato in caso di sostituzione dei motoriduttori.

Giunti, freni e monitoraggio per la turbina eolica

Giunti, freni e monitoraggio per la turbina eolica

L'obiettivo di Bonfiglioli con il nuovo sistema è ridurre i sovraccarichi Unità azimutali monitorare, aumentare i tempi di realizzazione delle operazioni di manutenzione ed essere in grado di definire le operazioni di manutenzione in base al carico anziché al tempo. Per integrare il modulo Torquesense nel flusso di potenza del motoriduttore, viene posizionato tra il motore e il riduttore. Tuttavia, il sistema di misurazione può funzionare anche nell'olio lubrificante e offre vantaggi decisivi per l'integrazione nella catena cinematica, come ad esempio: elevata precisione di misurazione (circa 1% del campo di misura), principio di misurazione senza contatto, nessuna variazione del carico capacità e rigidità torsionale grazie all'albero del sensore e una bassa influenza della temperatura Durata e precisione di misurazione, nonché misurazione della velocità integrata.

Sensori di coppia facilmente integrati

Il Torquesense è costituito da un pezzo dell'albero condizionato magneticamente e da un alloggiamento del sensore. Questo non deve racchiudere completamente l'albero. A seconda della precisione desiderata e dell'immunità alle interferenze, sono possibili anche versioni con montaggio su un solo lato o a forma di U. Perché il principio di misurazione senza contatto la coppia può essere misurata anche dall'esterno attraverso una custodia non magnetica.

Il modulo sensore può quindi essere montato dall'esterno. Con Torquesense sono possibili diametri albero fino a circa 100 mm a seconda del cliente e dell'applicazione; Esistono già unità sensore in vari diametri standard. Il campo di misura si estende da 100 Nm fino a 20 kNm. Grazie al loro principio, i sensori hanno un'elevata linearità e un'isteresi estremamente piccola.

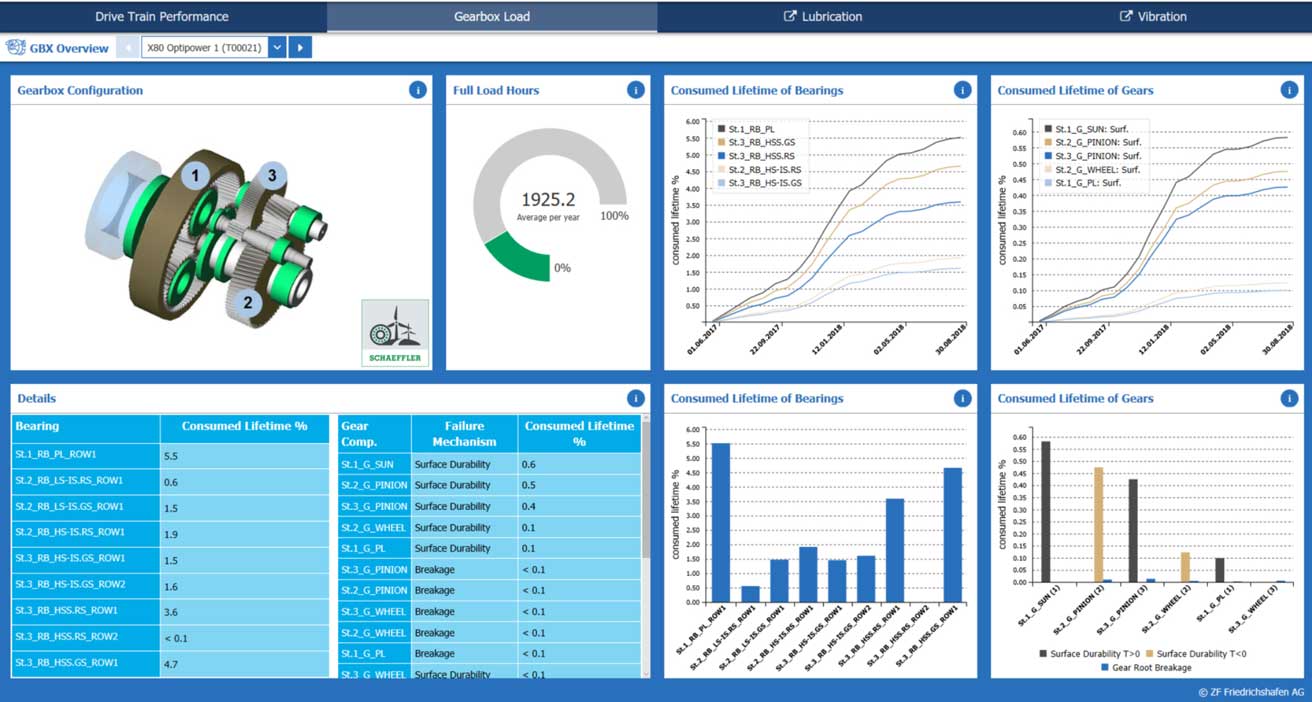

Trasmissioni di energia eolica ZF con collegamento allo Schaeffler Cloud

26.11.2018 novembre XNUMX | Sviluppare come parte di una cooperazione ZF Friedrichshafen , Schaeffler nuove soluzioni per la previsione di vite di servizio di Trasmissione di energia eolica Componenti basati su sollecitazioni effettive durante il funzionamento. I primi lo forniscono da settembre sensori e i sistemi di monitoraggio delle condizioni hanno equipaggiato i riduttori di energia eolica per una soluzione cloud-to-cloud.

Idea di una piattaforma per riduttori eolici

L'idea di base del progetto è quella di combinare la soluzione software ZF per i riduttori di turbine eoliche insieme all'esperienza di altri specialisti in un sistema intelligente Piattaforma mettere a disposizione. Ciò offre agli operatori delle turbine eoliche una vista aggregata del cambio della turbina eolica.

Schaeffler è il partner preferito per qui rotolamento e rappresenta Analisi dei carichi dei cuscinetti a rulli pronto. La valutazione delle sollecitazioni sugli organi della trasmissione viene effettuata da ZF. Il progetto è progettato per essere aperto in modo che altre aziende come esperti di lubrificanti o timonei fornitori di s possono essere integrati.

Progettazione di motore e cambio ad alta efficienza energetica e gratuita

Progettazione di motore e cambio ad alta efficienza energetica e gratuita

Nella soluzione che è stata ora installata, i dati preelaborati da Sistema di monitoraggio delle condizioni e altri sensori vengono trasmessi continuamente a ZF Cloud e i dati di coppia e velocità vengono inoltrati a Schaeffler Cloud. Un modello di simulazione dettagliato della trasmissione ZF è implementato lì come un gemello virtuale. I risultati del calcolo del gemello virtuale vengono ritrasferiti nel cloud ZF e sono disponibili sulla dashboard del software ZF per monitorare lo stato della trasmissione.

Estende l'orizzonte di pianificazione per gli operatori di parchi eolici

Con un monitoraggio del carichi effettivi di una trasmissione di energia eolica, le due società creano le basi per lo sviluppo di nuovi modelli basati sui dati. Sulla base delle variabili di input disponibili, il gemello virtuale viene utilizzato in una prima fase per valutare la durata e la sicurezza del carico statico dei cuscinetti del cambio, analogamente alla procedura per la progettazione certificata dei cuscinetti.

Nella fase successiva, oltre alla fatica, altro Meccanismi di danno deve essere preso in considerazione. Ciò è necessario perché la vita utile dei cuscinetti volventi nelle applicazioni eoliche non è solitamente limitata dalla classica fatica del materiale, ma da danni indotti dalla superficie come l'eccessiva usura o la contaminazione del lubrificante. Schaeffler ha già sviluppato un algoritmo per questo che può essere utilizzato per calcolare il rischio di danni indotti dalla superficie.

Calcolo delle marce per ingranaggi con grafica di sfondo

Calcolo delle marce per ingranaggi con grafica di sfondo

Il trasferimento e il collaudo di tali nuove procedure per il previsione dello stato di Cuscinetti volventi soprattutto nel settore dell'energia eolica fa parte della collaborazione con ZF. Valutando i risultati del calcolo del Virtual Twin sulla base dei dati di carico, è possibile identificare in una fase iniziale condizioni operative dannose in futuro.

In questo modo sarà possibile ridurre il lead time per l'avvio Misure di manutenzione sulle turbine eoliche rispetto ai sistemi di monitoraggio delle condizioni odierni. Inoltre, le contromisure appropriate possono essere avviate in tempo utile per prevenire stati operativi critici di una turbina eolica e quindi prolungare la durata del cuscinetto. Ciò significa che gli operatori di turbine eoliche avranno a disposizione uno strumento che amplierà notevolmente il loro orizzonte di pianificazione.

Allineamento della durata dei cuscinetti

Basato sullo stress accumulato effettivo che ciascuno birra chiara Nell'esperienza della trasmissione di energia eolica, Schaeffler sarà anche in grado di offrire consigli sui prodotti ottimizzati per il successivo intervallo di manutenzione con un tempo di consegna relativamente lungo. Questo può essere uno scambio 1: 1 del rispettivo cuscinetto, un aggiornamento con un rivestimento, un cuscinetto con prestazioni più elevate Materiali o un trattamento termico speciale. Vista sull'intera trasmissione ad ingranaggi, la durata di vita di tutti i cuscinetti della trasmissione ad ingranaggi può essere adattata meglio tra loro.

Riduttori industriali modulari per impieghi gravosi

Riduttori industriali modulari per impieghi gravosi

I prossimi mesi saranno utilizzati per l'infrastruttura IT installata e il trasferimento dei dati per testare in pratica una turbina eolica. L'esperienza acquisita con le sue sfide tecniche, legali ed economiche sarà incorporata nel successivo utilizzo di serie.

Schaeffler sul Windenergy 2018

Sensori per il monitoraggio completo dei cuscinetti del rotore

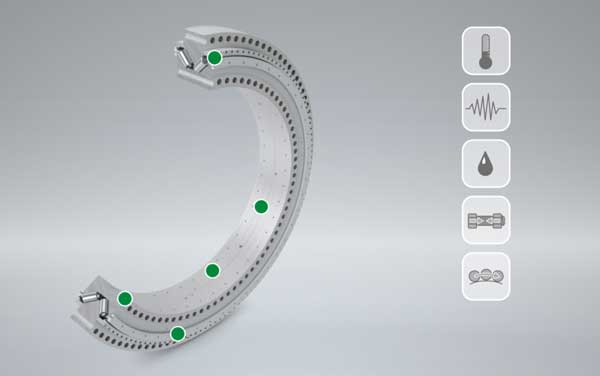

25.09.2018 settembre XNUMX | Come possono verificarsi tipici danni sui cuscinetti volventi nelle turbine eoliche, in particolare... Cuscinetto del rotore, individuato precocemente o addirittura evitato? Per risolvere questo compito complesso, Schaeffler offre una combinazione di sensori in grado di monitorare i fattori critici che influenzano questi modelli di danno.

25.09.2018 settembre XNUMX | Come possono verificarsi tipici danni sui cuscinetti volventi nelle turbine eoliche, in particolare... Cuscinetto del rotore, individuato precocemente o addirittura evitato? Per risolvere questo compito complesso, Schaeffler offre una combinazione di sensori in grado di monitorare i fattori critici che influenzano questi modelli di danno.

Ai cuscinetti volventi treno di trasmissione e per migliorare ulteriormente il sistema complessivo e ottimizzare il funzionamento del sistema, i dati operativi reali offrono un grande potenziale. Ad esempio, valutando e interpretando i dati raccolti, i fattori di sicurezza possono essere determinati in modo più preciso e adattati ai nuovi sviluppi. L'azienda si sviluppa anche insieme a clienti pilota Concetti sui sensoriper poter registrare i fattori che influenzano rilevanti i meccanismi di danneggiamento nei cuscinetti che non sono ancora stati monitorati.

Per il rotoreCuscinetto flangiato Una tale combinazione di sensori comprende, ad esempio, sensori di temperatura e vibrazioni già affermati, nonché il sensore di grasso “Greasecheck”, il nuovo perno “Loadsense” e un altrettanto nuovo sensore di scorrimento del set di rulli.

Il sistema di sensori ottici rileva le modifiche

Il controllo del grasso è ottico Sistema di sensori, che può essere utilizzato per rilevare tempestivamente i cambiamenti nello stato del grasso. La testa del sensore, di soli 5 mm di diametro, registra i tre parametri di torbidità, contenuto di acqua e temperatura del grasso. Impostando valori soglia individuali per torbidità e contenuto di acqua, i clienti possono classificare lo stato del grasso nell'azienda come buono o cattivo. Di particolare utilizzo:

Con Greasecheck, gli operatori dei parchi eolici possono determinarlo intervalli di rilubrificazione Nei nuovi sistemi si rinuncia alla complessa procedura di prelievo di campioni di grasso e di analisi. Monitorando costantemente le condizioni del grasso, gli operatori possono rispondere ai cambiamenti nel lubrificante con misure di manutenzione, possibilmente anche prima che si verifichi il danno al cuscinetto. Se vengono installati abbastanza sistemi, a medio termine sarà possibile impostare gli intervalli di rilubrificazione in base alle esigenze e risparmiare così ancora più sforzi di manutenzione.

Gleitwegsensor per il monitoraggio del precarico del cuscinetto

Nei sistemi di cuscinetti del rotore premontati e flangiati alla struttura circostante, il precarico dei collegamenti a vite utilizzati ha un'influenza diretta sulla prestazione e sulla durata del cuscinetto, poiché determina la distribuzione del carico nel cuscinetto. Schaeffler ha sviluppato il cosiddetto perno di rilevamento del carico per monitorare questo precarico della vite. Questo nuovo sensore si basa sul Sensori a film sottile “Sensotect” e utilizza il metodo di misurazione degli estensimetri.

In Perno di rilevamento del carico Questo sistema di sensori è rivestito direttamente sul lato anteriore e anche sulla superficie esterna di un piccolo cilindro in acciaio per la compensazione della temperatura. Il sensore viene pressato leggermente sovradimensionato in un foro nel componente da misurare e subisce quindi la stessa espansione del materiale circostante. A differenza dei noti estensimetri incollati, il perno Loadsense viene inserito direttamente nell'anello del cuscinetto.

Con esso, il pregiudizio del Ghiandola del cuscinetto della flangia durante il funzionamento in modo che le viti possano essere serrate secondo necessità. Non è necessario controllare il precarico a intervalli fissi. L'affidabilità del sistema di accumulo è aumentata e i costi di manutenzione sono ridotti.

Il sensore a scorrimento del set di rulli rileva le condizioni operative sul cuscinetto del rotore

Il sensore induttivo conta quante volte un elemento volvente passa davanti alla testa del sensore per un numero fisso di giri dell'albero del rotore. IL processo di laminazione Il partner di contatto nel cuscinetto comporta sempre, se progettato correttamente, piccoli processi di scorrimento. Questo microscorrimento tra l'anello del cuscinetto condotto e il gruppo volvente modifica la velocità periferica del gruppo volvente e quindi anche la frequenza con cui un elemento volvente passa davanti alla testa del sensore.

Lo speciale cuscinetto a flangia consente una rotazione dello scanner di 360 gradi

Lo speciale cuscinetto a flangia consente una rotazione dello scanner di 360 gradi

Quando conosciuto Geometria dei cuscinetti volventi interni Il percorso medio di scorrimento e il microscorrimento possono quindi essere calcolati in modo molto preciso dal numero di elementi volventi passati, anche quando la velocità del rotore varia, e possono quindi essere utilizzati per determinare diverse condizioni di carico, attrito e lubrificazione. La misurazione è semplice, estremamente affidabile e consente di trarre conclusioni sulle condizioni operative (compresa la cinematica) del cuscinetto volvente.

Vantaggi competitivi per i clienti pilota

Nell'ambito di questi progetti di sviluppo con Schaeffler, i clienti pilota hanno l'opportunità di determinare i fattori critici che influenzano i cuscinetti del rotore sulla base dei dati misurati. Oltre all'obiettivo a medio termine di poter prevedere i meccanismi di danneggiamento definiti nei cuscinetti del rotore, con questa combinazione di sensori è già possibile oggi rilevarne diversi sfavorevoli Condizioni operative nel magazzino riconoscerli ed evitarli attraverso una strategia operativa e di manutenzione adattata o avviare contromisure in una fase precoce. Vengono identificate anche le condizioni sfavorevoli per il cuscinetto, alle quali è possibile rimediare, ad esempio, mediante rilubrificazione, prima che si verifichino danni al cuscinetto. In questo modo è possibile aumentare la durata dei cuscinetti del rotore e ridurre i costi operativi subito dopo l'installazione.

L'analisi del grasso impedisce danni ai cuscinetti volventi

20.09.2012 settembre XNUMX | Il sensore del grasso Controllo del grasso FAG di Schaeffler viene utilizzato per analizzare il grasso durante il funzionamento delle turbine eoliche. Può causare danni al rotolamento può essere impedito in tempo utile e passare dalla lubrificazione a tempo a quella a richiesta. Le prime applicazioni del sensore presso i principali produttori di turbine eoliche e grandi gestori di parchi eolici stanno già dimostrando successo.

20.09.2012 settembre XNUMX | Il sensore del grasso Controllo del grasso FAG di Schaeffler viene utilizzato per analizzare il grasso durante il funzionamento delle turbine eoliche. Può causare danni al rotolamento può essere impedito in tempo utile e passare dalla lubrificazione a tempo a quella a richiesta. Le prime applicazioni del sensore presso i principali produttori di turbine eoliche e grandi gestori di parchi eolici stanno già dimostrando successo.

Questo metodo consente enormi risparmi di tempo e costi, soprattutto per i sistemi critici e di difficile accesso. Circa il 90% di tutti i cuscinetti volventi sono lubrificati con grasso. È il Lubrificante usurati o sporchi, i danni ai cuscinetti volventi sono inevitabili. Per evitare ciò, il monitoraggio delle condizioni del grasso mentre il sistema è in funzione è un fattore di sicurezza essenziale per l'operatore del sistema. Poiché attualmente lo stato effettivo del lubrificante può essere determinato solo attraverso rimozioni complesse e misurazioni di laboratorio dispendiose in termini di tempo e denaro, di solito viene scelto il metodo dell'ingrassaggio eccessivo mirato del cuscinetto volvente. Tuttavia, anche un maggiore lavoro di flessione e il conseguente aumento della temperatura dei cuscinetti possono avere un effetto negativo sul funzionamento dei cuscinetti volventi.

Grazie al monitoraggio online con FAG Grease Check, l'utente è sempre informato sullo stato del grasso e deve intervenire solo quando il grasso non soddisfa più le proprietà fisiche richieste per una lubrificazione affidabile.

il testa del sensore con un diametro di soli 5 mm è incorporato direttamente nel lubrificante. Utilizzando il metodo di riflessione ottica dell'infrarosso è possibile rilevare quattro parametri: contenuto di acqua, torbidità, usura termica o meccanica e temperatura. L'elettronica di valutazione intelligente genera un segnale analogico che informa l'utente in modo rapido e semplice sullo stato del grasso. Se viene impostato un valore soglia, è possibile emettere direttamente un segnale per sapere se lo stato del grasso è buono o cattivo. Ciò significa che se si verificano cambiamenti improvvisi nello stato del grasso, è possibile adottare immediatamente misure adeguate, compreso uno spegnimento di emergenza.

Potrebbe anche interessarti...

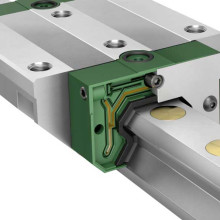

Guida profilata con moderna tecnologia di fonderia di Laempe

Intelligenza Artificiale | tendenze e sviluppi

Ingranaggio planetario + precisione dell'ingranaggio dell'onda di deformazione di Schaeffler

cuscinetto del mandrino | Gli elementi Vacrodur ad alte prestazioni

guida lineare | Preciso, leggero, resistente